Die Hersteller suchen fortlaufend Wege, um Zeit- und Materialverschwendungen zu vermeiden und an den Produktionskosten zu sparen.

In der Rohrindustrie ändert sich diese Anforderung nicht und wird bei der Produktion von Rohrbaugruppen noch zwingender, d.h. bei Produkten, die aus mehreren entsprechend bearbeiteten und montierten Hohlprofilen bestehen.

Das Fügen der verschiedenen Komponenten ist eine der aufwendigsten Herausforderungen für die Hersteller. Schwierigkeiten treten häufig bei der Anpassung, Befestigung und Montage auf.

Dies gilt insbesondere dann, wenn nach dem Biegeprozess sekundäre Prozessoperationen wie Käppchen und Gehrung erforderlich sind.

In diesem Artikel wurde als Beispiel der Fall eines Herstellers von High-End- Fitnessgeräten genommen, der soeben ein neues Aerobic-Produkt entwickelt hat, den sogenannten STEP.

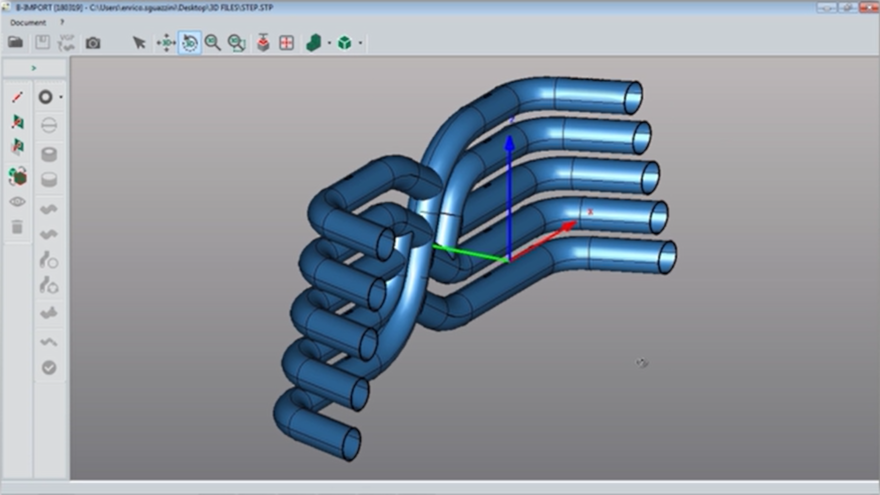

Abbildung 1: STEP.

Abbildung 1: STEP.

Die komplexe Baugruppe besteht aus neun Edelstahlrohren unterschiedlicher Länge, einem Hauptrohr und acht Seitenrohre, deren Ende jeweils entsprechend geschnitten sein muss, um seitlich an das gebogene Rohr angeschweißt werden.

Entdecken Sie weitere interessante Designprodukte, die mit dem Rohr hergestellt werden

Der Hersteller hat in seinem Maschinenpark sowohl traditionelle Bearbeitungssysteme, die einen niedrigeren Stundensatz bieten, als auch Anlagen neuerer Konzeption.

Mit dem Ziel, herauszufinden, welche dieser Methoden günstiger sein würde, um das Produkt herzustellen, erstellte er eine genaue Schätzung der Produktionszeiten, die wir nachfolgend aufführen.

Verwendung der traditionellen Systeme

Bei der Produktion des STEP mit den traditionellen Systemen muss der Hersteller einzeln neun Rohre gemäß den angegebenen Geometrien bearbeiten, mit einer gesamten Biegezeit von ca. 3 Minuten (Tabelle 1).

Jedes Teil wird dann in einer komplexen Befestigungsmaske positioniert, um geschnitten, gefräst und schließlich geschweißt zu werden.

Wie in Tabelle 2 gezeigt, erfordert die Anfertigung der neun Teile mit dieser Methode ca. 4,4 Minuten.

Obwohl der Stundensatz der verwendeten Maschinen niedriger ist als derjenige der fortschrittlicheren Systeme, verursacht diese Angriffsweise eine deutliche Erhöhung der Arbeitszeit und des Materialverbrauchs und folglich eine Belastung der Produktionskosten.

Zu den Bearbeitungskosten summieren sich dann die Kosten der Befestigungswerkzeuge der Teile, die aufgrund der Komplexität des Produktes sehr hoch sind.

| Teil | Bearbeitungszeit | Handhabungszeit | Anzahl der Teile | Gesamte Zykluszeit |

| Gewöhnliches Rohr | 21 s | 6 s | 1 | 27 s |

| Teile mit zwei Biegungene | 15 s | 6 s | 6 | 126 s |

| Teile mit einer Biegung | 7 s | 6 s | 2 | 26 s |

| Gesamte Biegezeit | 2.98 Minuten |

Tabelle 1: Analyse der Zykluszeit mit Verwendung einer traditionellen Rohrbiegemaschine.

| Teil | Schnittzeit Außengewinde | Schnittzeit Innengewinde | Handhabungszeit | Anzahl der Teile | Gesamte Zykluszeit |

| Gewöhnliches Rohr | 0 s | 10 s | 12 s | 1 | 22 s |

| Teile mit zwei Biegungen | 10 s | 5 s | 15 s | 6 | 180 s |

| Teile mit einer Biegung | 10 s | 5 s | 15 s | 2 | 60 s |

| Gesamte Schnittzeit | 4.40 Minuten |

Tabelle 2 Analyse der Zykluszeit bei der Ausführung von Verbindungsschnitten bei Innen-/Außengewinden.

Produktion mit vollelektrischen Lasertube-Anlagen und Rohrbiegemaschinen

Bei der Anfertigung der Teile auf neueren Maschinen ist der Prozess einfacher und effizienter.

Alles beginnt mit dem Laserschneiden, die wirksamste Lösung für die Ausführung von Rohrverbindungen ist in diesem Fall ein Lasertube-System.

Das CAD-Modell der Rohrbaugruppe wird in die Programmiersoftware Artube importiert. Hier kann es individuell in jedes der neun Rohre zerlegt werden, und die Software identifiziert die Schneideigenschaften für jedes dieser Rohre.

Abbildung 2: 3D-Modell des STEP, das in die Programmierungssoftware der Maschine importiert wurde.

Abbildung 2: 3D-Modell des STEP, das in die Programmierungssoftware der Maschine importiert wurde.

Artube erstellt dann das Nesting mit Optimierung der Kombination der Rohre längs der Stange, um Material zu sparen und die Bearbeitung zu beschleunigen. Auf diese Weise ist es möglich, von drei Rohrabschnitten anstatt von neun zu starten.

Der Programmierer kann mit wenigen Klicks Laschen und Einschnitte hinzufügen, um den folgenden Montageprozess zu vereinfachen und die Komplexität der Schweißhalterung zu reduzieren.

Abbildung 1: Durch Hinzufügen von Laschen und Einschnitten für die Verbindung der Rohre wird der abschließende Montageprozess einfacher.

Abbildung 1: Durch Hinzufügen von Laschen und Einschnitten für die Verbindung der Rohre wird der abschließende Montageprozess einfacher.

Mit Verwendung der traditionellen Technologien der Verlängerung und der elastischen Rückkehr des Rohres in der Biegephase müssen sie geschätzt und korrigiert werden, indem Versuche mit einer deutlichen Kostenbelastung ausgeführt werden müssen.

In den Rohrbiegemaschinen All-electric BLM GROUP werden die Verlängerung und die elastische Rückkehr durch die Software mit einer einzigen Probe an drei Winkeln mit unterschiedlicher Größe berechnet.

Wenn die Toleranzen der Teile besonders einschränkend sind, sollte diese Art von Beurteilung jedes Mal ausgeführt werden, wenn die Lieferung der Halbzeuge (Rohre) geändert wird, um die Ausgleichsanforderungen mit ausreichender Präzision zu kennen.

Entdecken Sie mehr darüber, wie die Programmierungssoftware VGP3D das Rohrbiegen vereinfacht

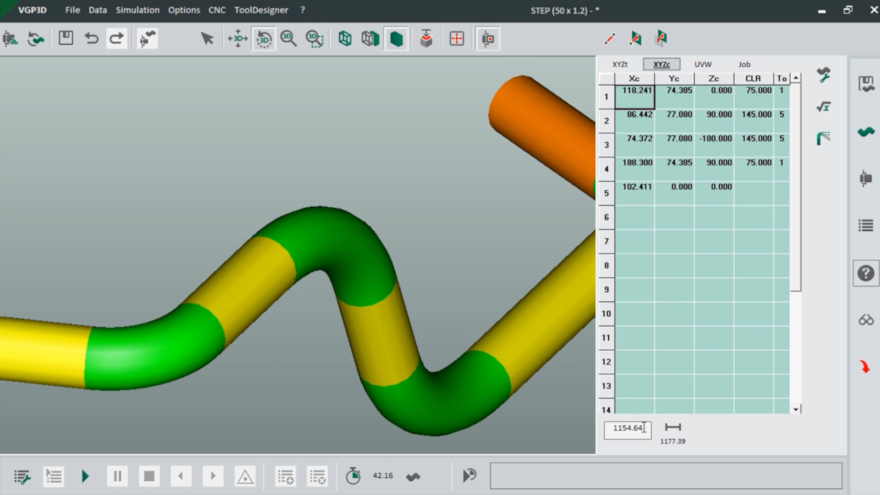

Abbildung 2: VGP3D ist in der Lage, die elastische Rückkehr und die Verlängerung des Rohres während der Biegung zu berechnen.

Abbildung 2: VGP3D ist in der Lage, die elastische Rückkehr und die Verlängerung des Rohres während der Biegung zu berechnen.

Die Daten für die Verlängerung und die elastische Rückkehr, die von der Programmierungssoftware der Rohrbiegemaschine berechnet werden, werden dann gespeichert, um sowohl von der Rohrbiegemaschine als auch vom Lasertube-System verwendet zu werden.

In den Lasertube-Systemen sind die Dehnung und die elastische Rückkehr im Laserschneideprogramm enthalten, welches diese Faktoren automatisch ausgleicht und es somit ermöglicht, dass jedes Rohr mit der richtigen Länge geschnitten wird und dass jedes Loch oder jeder Einschnitt in der richtigen Position sind.

Der Schneidprozess erfordert ca. 1,5 Minuten (Tabelle 3), 3 Mal weniger als die traditionellen Prozesse.

| Teil | Bearbeitungszeit | Handhabungszeit | Anzahl der Teile | Gesamte Zykluszeit |

| Gewöhnliches Rohr | 22 s | 3 s | 1 | 25 s |

| Teile mit zwei Biegungen | 28 s | 3 s | 4 * | 31 s |

| Teile mit einer Biegung | 28 s | 3 s | 4 * | 31 s |

| Gesamte Schnittzeit | 1,45 Minuten |

Tabelle 3: Analyse der Zykluszeit mit Lasertube. * Die Anzahl der anzufertigenden Teile ist kein Multiplikationsfaktor mehr.

Nach dem Schneiden werden die Rohre mit einer vollelektrischen Multiachsen-Rohrbiegemaschine auf viel wirksamere Art gebogen. Das ursprüngliche CAD-Modell wird in die Programmierungssoftware der Rohrbiegemaschine importiert, und die Ausgleichsdaten werden zwischen den beiden Anlagen geteilt.

Obwohl neun Teile angefertigt werden müssen, ist es möglich, die drei ursprünglichen Teile mit den Mikroverbindungen vereint zu halten, auf diese Weise sind die zu biegenden Rohre immer dieselben.

Die erforderliche Zykluszeit für die Bearbeitung von drei Rohren beträgt 1,6 Minuten (Tabelle 4). In diesem Fall verdoppelt sich die Produktivität gegenüber der traditionellen Methode.

| Teil | Bearbeitungszeit | Handhabungszeit | Anzahl der Teile | Gesamte Zykluszeit |

| Gewöhnliches Rohr | 26 s | 6 s | 1 | 29 s |

| Nesting 1 | 31 s | 6 s | 4 * | 34 s |

| Nesting 2 | 30 s | 6 s | 4 * | 34 s |

| Gesamte Schnittzeit | 1,6 Minuten |

Tabelle 4: Analyse der Zykluszeit mit Rohrbiegemaschinen All-electric. * Die Anzahl der anzufertigenden Teile ist kein Multiplikationsfaktor mehr, weil jedes Teil im ursprünglichen Nesting gebogen wird.

Schlussfolgerungen

Insgesamt wird die gesamte Produktionszeit mit Lasertube und Rohrbiegemaschine von 7,4 Minuten auf fast 3 Minuten reduziert, ohne zu berücksichtigen, dass die erforderlichen Zeiten für die Materialhandhabung, für die Schätzung der Versuche der elastischen Rückkehr und für die Montage der Befestigungswerkzeuge praktisch annulliert werden.

Wenn auch der Stundensatz der Maschinen höher ist, bieten die gesparte Zeit und Arbeitskraft folglich deutlich niedrigere Kosten des Fertigteils.

Abbildung 4: Fertigprodukt: STEP.

Abbildung 4: Fertigprodukt: STEP.

Wenn die beste Produktionsweise für komplexe Rohrbaugruppen bestimmt wird, ist die Berücksichtigung des Gesamtbildes und der gesamten Wirkung auf die Produktionskosten von grundlegender Bedeutung.

Eine traditionelle Maschine mit niedrigerem Stundensatz kann günstiger erscheinen, aber tatsächlich sind die Produktionskosten viel höher.

Die Prozesse der modernen numerisch gesteuerten Maschinen und der Offline-Funktionen der CAD/CAM-Programmierungssoftware ermöglichen es den Herstellern, eine höhere Kontrolle des gesamten Produktionsprozesses, Produktivität und Materialeinsatz zu verbessern und definitiv die Rentabilität ihrer Arbeit zu erhöhen.

Dieser Artikel ist auch in Fabricating & Metalworking erschienen: Consider the Big Picture When Manufacturing Complex Tube Assemblies