Viele Experten, die Metallrohre bearbeiten, verwenden verschiedene Programmierumgebungen für jede Maschine, das führt zu einigen spezifischen Ineffizienzen. Durch die Industrie 4.0 Technologien ist es möglich, zwei oder mehr Prozesse in einem Arbeitsgang zu verbinden, ohne Programmierflüsse, Fertigung und Prozessbestätigung zu unterbrechen.

Viele Experten, die Metallrohre bearbeiten, verwenden verschiedene Programmierumgebungen für jede Maschine, das führt zu einigen spezifischen Ineffizienzen. Durch die Industrie 4.0 Technologien ist es möglich, zwei oder mehr Prozesse in einem Arbeitsgang zu verbinden, ohne Programmierflüsse, Fertigung und Prozessbestätigung zu unterbrechen.

Viele Experten, die Metallrohre bearbeiten, verwenden verschiedene Programmierumgebungen für jede Maschine, das führt zu einigen spezifischen Ineffizienzen. Durch die Industrie 4.0 Technologien ist es möglich, zwei oder mehr Prozesse in einem Arbeitsgang zu verbinden, ohne Programmierflüsse, Fertigung und Prozessbestätigung zu unterbrechen.

Manchmal können die Steigerung der Produktivität und die flexible Arbeitsweise miteinander in Kontrast stehen, und diese zwei Ziele mit der zunehmenden Komplikation der Herstellungsprozesse zu vereinen, kann immer schwieriger werden. Durch die Verwendung von unterschiedlichen Softwareplattformen für jeden Arbeitsprozess - Laserschneiden, und Biegen zum Beispiel - wird die Verwaltung der vielen auf dem Spiel stehenden Variablen noch schwieriger, speziell wenn die Prozessvariablen diejenigen des folgenden Prozesses beeinflussen. Daher kann die Verwendung einer einzigen Softwareplattform für die Programmierung von mehreren Maschinen ein großer Impuls für die Produktivität und Effizienz sein.

Die Unterschiede zwischen Laserrohrschneidesystemen und Rohrbiegemaschinen zu überbrücken, war bislang schwierig. Das Hauptproblem war das Fehlen eines wirkungsvollen Instrumentensets, der die zwei Prozesse ausgehend von der Projekt- und Programmierphase des Produktes verbinden konnte. Die Verwaltung dieser Prozesse mit der traditionellen Methode erfordert die Erstellung von separaten Programmen für die Laserschneidesysteme und die Rohrbiegemaschine auf zwei getrennten Softwares.

Ohne geteilte Daten müssen die Korrekturen und Anpassungen manuell verwaltet werden, unter Verwendung eines Versuch-und-Irrtum-Ansatzes. Das kann verschiedene Iterationen erfordern, speziell wenn die Teile komplexer werden.

Dadurch werden Produktivität geopfert und die Produktionskosten deutlich erhöht. Außer der Komplexität des Teils macht auch die Erhöhung der Produktionswechsel (Umgebungen mit einer großen Mischung von Produktionen werden immer häufiger) alles noch aufwendiger, da die manuellen Mess- und Korrekturphasen mehrmals für jeden Materialwechsel wiederholt werden müssen.

Schauen Sie über den Tellerrand hinaus

Bevor der Biegeprozess beginnt, müssen die Programmierer oder die Bediener der Maschine manuell die gerade Anfangslänge des Rohres für den Schneidprozess berechnen oder einschätzen. Der Biegeprozess kann eine Dehnung, eine Zunahme des Biegeradius und eine elastische Rückkehr am Teil hervorrufen. Das beeinflusst wiederum die Endabmessungen des Teils und die Position der vorbearbeiteten Bohrungen. Wenn ein Rohr gebogen wird, verlängert und verdünnt sich die Außenwand der Biegung (Außenfläche) im Tangentenpunkt der Biegung; gleichzeitig wird die Innenwand der Biegung (Innenfläche) durch Kompression eine Wanddickenzunahme.

Daher sind die Kenntnis und die Verwaltung des physikalischen Verformungsgrades wichtig, um die gewünschte Qualität zu erzielen. Die Komplexität des Teils und die Materialeigenschaften erschweren jedoch die Beurteilung der genauen Wirkung der Biegung auf das Teil mit Verwendung von manuellen Berechnungen. Mit der traditionellen manuellen Methode muss der Bediener der Maschine nämlich die Position des gebogenen Teils und der Bohrungen nach der Biegung messen und die Länge des Anfangsteils sowie die Positionen der Bohrungen regulieren.

Es könnte daher notwendig sein, diesen Prozess mehrmals zu wiederholen, bevor die gewünschten Ergebnisse erzielt werden. Außerdem macht das Fehlen der Wiederholbarkeit des Prozesses je nach dem Biegeverfahren diese Aufgabe noch komplizierter.

Je enger der Biegeradius desto mehr dehnt sich das Material an der Außenwand. In einigen Fällen wird die Auswahl des Materials durch die erwartete Dehnung bestimmt. Edelstahl hat zum Beispiel eine höhere maximale Dehnung als andere Stahltypen. Jedoch wird der erwartete Verlängerungsgrad mit den traditionellen Methoden hauptsächlich mit empirischen Regeln und nach Versuchen angebrachten Korrekturen berechnet, vor allem wenn die Geometrie des Teils komplexer ist. Es könnte daher notwendig sein, die Berechnung mehrmals zu wiederholen, bevor das gewünschte Ergebnis erzielt wird.

Um den Abweichungsgrad auf ein Mindestmaß zu reduzieren, haben die Marktanforderungen die Hersteller dazu gezwungen, fortschrittliche Methoden für eine wirksame Verwaltung aller Prozessvariablen vom Projekt bis zur Herstellung der einzelnen Teile oder gesamter Multirohraggregate zu finden.

Von der Software befreit

Die technologischen Kommunikationssysteme zwischen Maschinen, iIoT (Industrial Internet of Things) und Machine Learning haben eine Methode, um mehrteilige Baugruppen oder Einzelteile, die das Laserrohrschneidesystem steuert und verwaltet, und die in derselben Umgebung durch eine Multi-Prozess-Software Suite verwaltet werden. Diese Methode entfernt die manuellen Berechnungen, die empirischen Regeln und die Annahmen, die häufig zu Versuchen und Zeit- sowie Materialverschwendung führen.

OLP, CAD/CAM

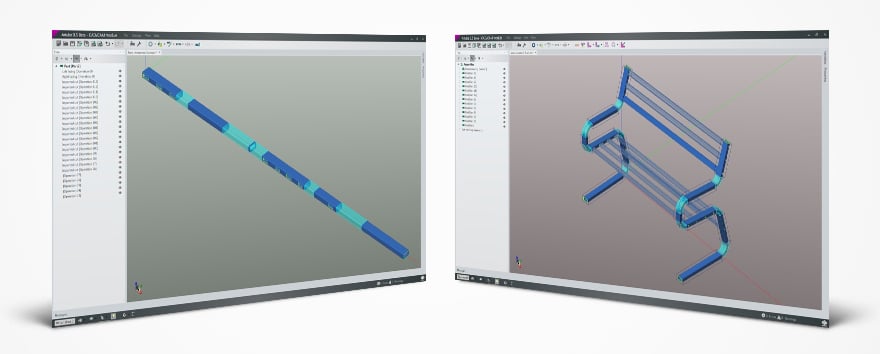

Am Anfang des Prozesses wird ein 3D-Modell eines gebogenen Rohres oder einer mehrteiligen Baugruppen wie ein Rahmen direkt in die Software des Lasertube-Systems importiert. Das CAD-Modul der Software erstellt die theoretische Länge des geraden Rohres.

Die Offline-Programmierungssoftware (OLP: Offline Programming Software) verwendet einen dynamischen Algorithmus für die Extraktion der Eigenschaften, um die Abmessungen und die Position der Biegesegmente zu identifizieren und entbiegt automatisch das gebogene Modell aus dem geraden Rohrmodell, wobei sie die Eigenschaften der Teile gemäß dem theoretischen Projekt behält. Dann erstellt die Software zwei NC-Programme: eins für den Laser und ein anderes für die Rohrbiegemaschine, das auf ein lokales Netz oder auf einen Austauschbereich zwischen den zwei Maschinen übertragen werden kann.

Dadurch ist es für den Bediener oder den Programmierer nicht mehr nötig, die erforderlichen Berechnungen manuell auszuführen und diese in die Steuerung der Rohrbiegemaschine einzugeben oder das 3D-Modell des Teils in diese zu importieren und erneut die Biegekoordinaten zu bestimmen.

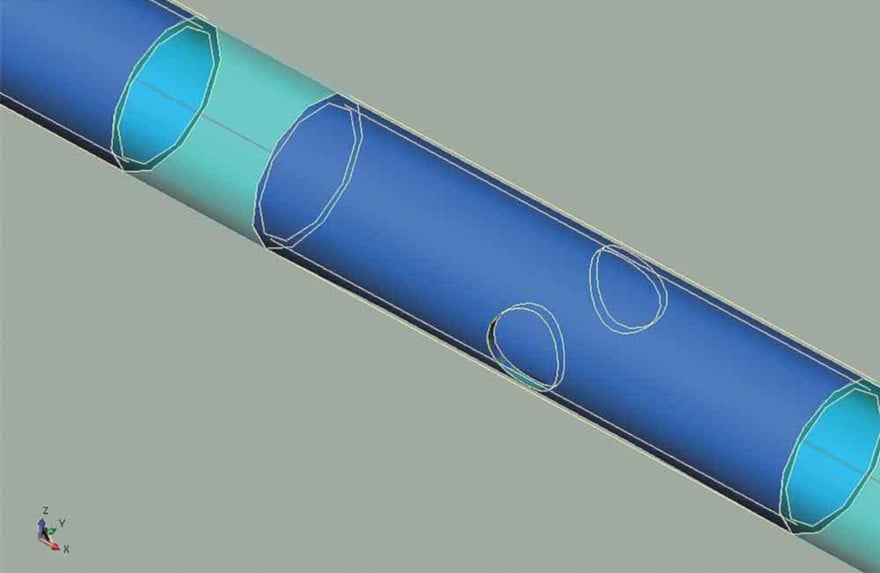

Zwei gegenüberliegende Bohrungen sind in der Zeichnung dieser Komponente enthalten. Der Laser kann diese Geometrien mit einer Maßgenauigkeit und einer Toleranz ausführen, die schwierig zu erreichen sind.

Zwei gegenüberliegende Bohrungen sind in der Zeichnung dieser Komponente enthalten. Der Laser kann diese Geometrien mit einer Maßgenauigkeit und einer Toleranz ausführen, die schwierig zu erreichen sind.

Die modernen Systeme bieten eine leistungsstarke Methode zur Schließung der Kommunikationskreise zwischen den zwei Prozessen, wobei sie die Ausgleichdaten der Biegung aus der Rohrbiegemaschine rückgewinnen und sie für den Laserschneideprozess der Maschine oder der OLP-Software verfügbar machen. Der Benutzer kann je nach den Produktionsanforderungen wählen, direkt in der Maschine oder auf der OLP-Software auf die Informationen zuzugreifen.

Kompensationen

Die Biegesoftware berechnet die elastische Rückkehr, die radiale Zunahme und die Dehnung auf der Basis einer Datentabelle, die während des Setups des Biegewerkzeuges gespeichert wird. Auf der Basis dieser Daten liefert das Ausgleichmodul der Biegung die gerade Anfangslänge, die das Rohr haben muss, und korrigiert die kritischen Biegepunkte je nach den theoretischen Abmessungen des Teils, ohne den Bedarf, dieses biegen zu müssen.

Die integrierten Prozesse, die die Plattform Industrie 4.0 verwenden, weisen einen kleinen, aber wichtigen Vorteil gegenüber den traditionellen Systemen auf. Die manuellen Berechnungen können durch integrierte Systeme entfernt werden. Die traditionellen Ausgleichmethoden der elastischen Rückkehr berücksichtigen zum Beispiel nur den Biegewinkel und nicht die radiale Zunahme und die Materialdehnung.

Die Ausgleichdaten werden (online oder offline) erneut über das Netz an den Laser übertragen, wobei sie dem Bediener die Möglichkeit bieten, diese zu implementieren. Bevor der Schneidprozess beginnt, werden die Positionen der Bohrungen durch den Wert der berechneten Dehnung im Verhältnis zur Position der Biegung ausgeglichen, und auch die Teillänge wird korrigiert, um sich an die von der Rohrbiegemaschine angegebenen Abmessungen anpassen zu können. Das ermöglicht es der Lasertube, Teile mit der korrekten Anfangslänge und mit den korrekten Positionen der Bohrungen auszuführen, um ihre Verschiebung nach der Biegung auszugleichen.

Auch die Ausgleichdaten können an die OLP-Software der Lasertube übertragen werden. Der Programmierer kann auf diese Weise die Informationen über den Ausgleich anwenden und das Teil automatisch mit CAM ändern, ohne die theoretische CAD-Programmierung zu beeinflussen, und dann das neue Programm an die Maschine zum Schneiden übertragen.

.jpg?width=880&name=industry-40-platforms-provide-an-integrated-process-for-making-tub%20(1).jpg) Unabhängig von der Kapazität eines Laserschneidesystems, Bohrungen mit fast perfekten Abmessungen auszuführen, hat das Fertigteil nur Wert, wenn die Positionen der Bohrungen korrekt sind. Dieses Bild zeigt die Position der Bohrung, die aus dem Projekt entstanden ist (grün) und die korrekte Position für das Schneiden der Bohrungen (gestrichelte Linien). Nach der Biegung richten sich die Bohrungen, die durch die gestrichelten Linien dargestellt werden, mit den Bohrungen aus, die von den grünen Linien dargestellt werden, und das Teil wird ausfallen wie vorgesehen.

Unabhängig von der Kapazität eines Laserschneidesystems, Bohrungen mit fast perfekten Abmessungen auszuführen, hat das Fertigteil nur Wert, wenn die Positionen der Bohrungen korrekt sind. Dieses Bild zeigt die Position der Bohrung, die aus dem Projekt entstanden ist (grün) und die korrekte Position für das Schneiden der Bohrungen (gestrichelte Linien). Nach der Biegung richten sich die Bohrungen, die durch die gestrichelten Linien dargestellt werden, mit den Bohrungen aus, die von den grünen Linien dargestellt werden, und das Teil wird ausfallen wie vorgesehen.

Schlussfolgerungen

Außer die Produktionseffizienz zu erhöhen und die Arbeits- und Materialkosten deutlich zu reduzieren, können Industrie 4.0 Ansätze und die integrierten Systeme das Produktionspersonal befreien, sodass sein Einsatz Tätigkeiten mit einem höheren Mehrwert gewidmet wird wie die Verbesserung anderer Prozesse und die Erstellung von noch effizienteren Produktionsmethoden.

Dieser Ansatz entfernt effizient Wiederholungen, Iterationen und banale Tätigkeiten und ermöglicht, dass das Personal die Systeme erstellt, verbessert und validiert.

Überlassen Sie es der Software und den damit verbundenen Systemen, die geometrische Komplexität der Teile, die immer strengeren Qualitätsanforderungen und die anspruchsvollen Produktionsprogramme zu verwalten. Zusätzlich zur Überbrückung der Kluft zwischen den Produktionsprozessen bieten die Technologien von Industry 4.0 eine vielseitige Lösung, die bei der Integration von Bearbeitung, Materialtransport und Logistik helfen kann.

Industrie 4.0 Ansatz für die Prozessintegration bei Rohrerzeugnissent.

Industrie 4.0 Ansatz für die Prozessintegration bei Rohrerzeugnissent.

Author: Misgana Mulat, regional sales manager for BLM GROUP USA, 46850 Cartier Drive, Novi, MI 48377, 248-560-0080

Source: The Tube & Pipe journal