Erneuern ist nicht nur ein reiner Geistesblitz, der darauf gerichtet ist, die entsprechende Gewinnspanne zu erhöhen, sondern es ist seit jeher - und heute mehr denn je - eine Notwendigkeit, denn die Welt verändert sich und mit ihr die Bedürfnisse der Kunden und die technologischen Lösungen, um sie zu befriedigen.

Im Baubereich sind die Lasertube-Anlagen integrierender Bestandteil dieser technologischen Änderungen und begleiten aktiv den Innovationsprozess in vielen Unternehmensrealitäten, wobei sie bedeutende Vorteile mit sich bringen:

- Die Produktion jedes Typs von Verbindungen oder Knoten zwischen Rohren und/oder Balken eines Bauwerks mit einer Genauigkeit und einer Produktivität erzielen, die unmöglich mit den traditionellen Technologien erreicht werden kann.

- Die Umweltbelastung der entsprechenden Produktion dank der All-electric-Technologie, der Laserreinigung und auch der Möglichkeit, alle Vorteile des Stahlbaus voll auszunutzen, zu reduzieren, vom Recycling des Metalls bis zur Logistik und zur Montage auf der Baustelle.

- Professionalität und Prestige erzeugen, sowohl für eine Verbesserung der Arbeitsbedingungen der entsprechenden Arbeiter als auch für das höhere technologische Niveau der angefertigten Teile.

Aufträge erwerben: Das erste grundlegende Bedürfnis

Allein schon die vorher dargestellten Vorteile schaffen es, die Fähigkeit eines Unternehmens zu erhöhen, neue Aufträge zu erwerben und daher Gewinne zu erzeugen. Dennoch ist es notwendig, spezifischer auch die Eigenschaften der entsprechenden Anlagen zu erwähnen, die sich positiv auf die alltägliche Arbeit auswirken.

Fähigkeit, schnelle und genaue Kostenvoranschläge zu liefern

Alle Lasertube-Anlagen nutzen die Programmierungssoftware CAD/CAM Artube, die den gesamten Arbeitszyklus simuliert und schnell und genau die Ausführungszeiten jedes Teils berechnet. Außerdem ist es dank Protube möglich, Produktionsaufträge zu verwalten und eine Schnittstelle zu Ihrem ERP-System herstellen.

Fähigkeit, schnell und zu niedrigsten Kosten zu produzieren

Die Vielseitigkeit, die Genauigkeit und die Produktivität sowohl der LT14 als auch der LT24 als auch aller anderen Lasertube-Anlagen der BLM GROUP spielen eine wesentliche Rolle. Es handelt sich um Eigenschaften, die sich konkret umsetzen in:

- Erhöhung der Anzahl der machbaren Teile.

- Höhere Genauigkeit und Qualität der angefertigten Teile.

- Erhöhte Produktivität auch in kleinen und schnell veränderbaren Herstellungslosen.

Fähigkeit, auf ein einfach anzuwendendes und zu programmierendes System zählen zu können

LT14 und LT24 können auf eine einfache und intuitive Programmierung, auf die Handhabung der Materialien und Setup in vollautomatischen Maschinen und auf die einfache Anwendung der Anlage auch für Bediener, die keine Erfahrung mit diesem Technologietyp haben, zählen.

Alle diese Aspekte reduzieren einerseits Kosten und Produktionszeit, andererseits erhöhen sie weitgehend die Genauigkeit und die Qualität, mit denen die Teile angefertigt werden: Dies führt zu einem bemerkenswerten Anstieg der Gewinnspannen für den Benutzer.

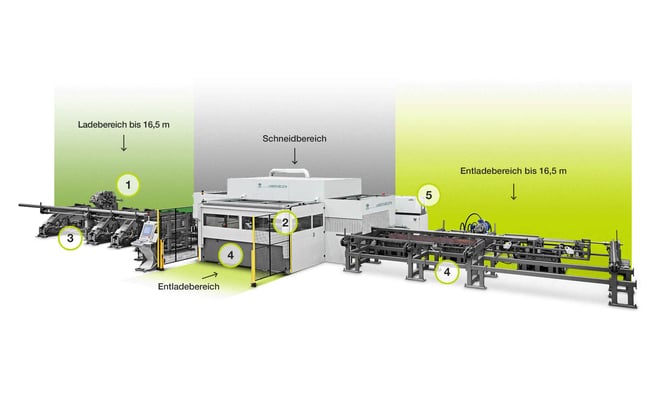

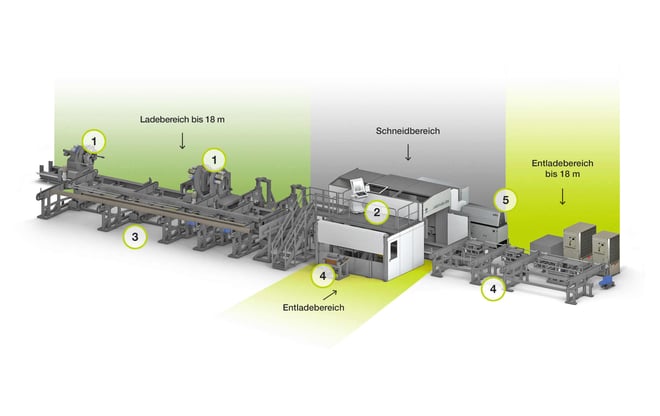

Lasertube für große Abmessungen

LT14 ist das vollautomatische Lasertube-System für das 3D-Laserschneiden von Profilen und Rohrkomponenten von mindestens 25 mm bis höchstens 355 mm Durchmesser und Längen bis zu 18 m für ein Höchstgewicht von 100 kg/m.

LT24 ist das vollautomatische Lasertube-System für das 3D-Laserschneiden von Profilen und Rohrkomponenten von mindestens 50 mm bis höchstens 610 mm Durchmesser und Längen bis zu 18 m für ein Höchstgewicht von 300 kg/m.

Die Lasertube-Systeme für Rohre und Profile mit großen Abmessungen LT14 und LT24 sind entstanden, um den Innovationsprozess zu begleiten, der sowohl in der Welt des Bauwesens als auch in anderen Sektoren stattfindet, und um dank der Instrumente und Funktionen, die viele noch nicht haben, konkurrenzfähig zu sein.

Die große Vielseitigkeit dieser Anlagen ermöglicht die Bearbeitung von Rohren mit rundem, quadratischem und rechteckigem Abschnitt sowie von Profilen mit offenem Abschnitt aus Eisen, Weichstahl, legiertem Stahl und Edelstahl ohne den Bedarf von teuren Spezialwerkzeugen, die bei jeder Bearbeitung ersetzt werden müssen.

Die wichtigsten Komponenten dieser Anlagen sind:

3D-Laserschneidkopf

Dank seiner 5 CNC-Achsen kann der 3D-Laserschneidkopf gegenüber der Rohroberfläche sowohl senkrecht als auch schräg arbeiten. Das ermöglicht es, orthogonale, schräge Schnitte, Fasen, Halb-Fasen usw. anzufertigen, um jede Art von Verbindung mit Rohren und/oder Profilen zu erzeugen.

Diese Technologie erleichtert auch spätere Schweißarbeiten. Der Laser führt Schnitte mit hoher geometrischer Präzision aus und macht spätere Oberflächenschleifoperationen überflüssig.

Der 3D-Laserschneidkopf kann gegenüber der Rohroberfläche sowohl senkrecht als auch schräg arbeiten.

Der 3D-Laserschneidkopf kann gegenüber der Rohroberfläche sowohl senkrecht als auch schräg arbeiten.

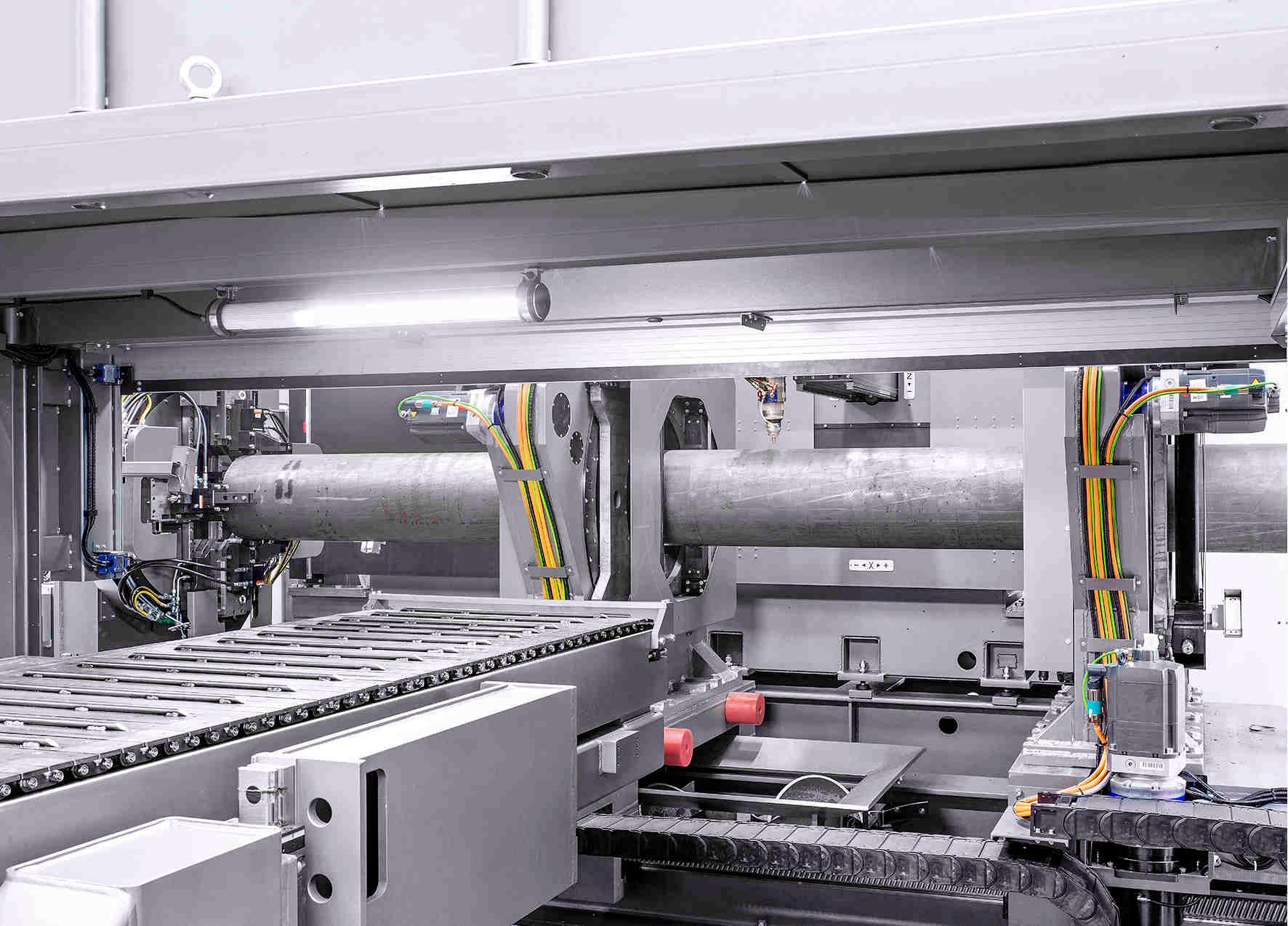

Spindeln

In den Systemen LT14 und LT24 wird ein wichtiger Beitrag hinsichtlich der Genauigkeit durch die Handhabung des Teils geboten, die den 3 vollelektrischen Spindeln mit automatischem Setup anvertraut wird, die die leichten Rohre vor einem Zerquetschen schützen und ein sicheres Festhalten der schweren Rohre garantieren.

Die Position der Spindeln während den Schneidverfahren wird automatisch verwaltet, um die Verschiebungen der Stange auf ein Mindestmaß zu reduzieren. Die zwei durchgehenden Spindeln haben die zweifache Funktion, das Rohr gleiten zu lassen und zu blockieren: Auf diese Weise ist die Stange niemals vollkommen frei, und der Schnitt ist genauer.

Der Schneidkopf wechselt automatisch von einer auf die andere Seite der Spindeln und kann das Rohr in 3 unterschiedlichen Positionen schneiden:

- Schneiden Kopf: Der Kopf arbeitet unterhalb der durchgehenden Spindeln am Stangenende.

- Mittlerer Schnitt: Der Kopf arbeitet am mittleren Teil zwischen den beiden durchgehenden Spindeln.

- Schnitt des Endes: Der Kopf arbeitet oberhalb der durchgehenden Spindeln am Stangenanfang.

Auf diese Weise ist der Schneidkopf fähig, an der gesamten Länge des Rohres zu arbeiten, ohne Abfall zu erzeugen und ohne dass die Spindeln das Teil jemals wieder aufnehmen müssen.

Nei sistemi LT14 e LT24 la movimentazione del pezzo è affidata a tre mandrini completamente elettrici e con set-up automatico.

Nei sistemi LT14 e LT24 la movimentazione del pezzo è affidata a tre mandrini completamente elettrici e con set-up automatico.

Active Tools

Die Active Tools sind entstanden, um Produktivität, Sicherheit, Qualität, Automation und einfache Anwendung zu garantieren, sie sind fortschrittliche technische Lösungen für bessere Ergebnisse in weniger Zeit und unabhängig von der Erfahrung des Bedieners. Die Active Tools, mit denen die LT14 und die LT24 ausgestattet werden können, sind:

- Active Piercing: Erhöht die Produktivität an mittelstarken bis starken Stärken, indem es den Durchbruch des Materials erfasst, und als Prozesskontrolle fungiert, wobei es Schräglaufphänomene des Laserschneidens verhindert.

- Active Focus: Verbessert die Schneidqualität durch die automatische Brennpunkteinstellung aufgrund des Materials und der Stärke.

- Active Mail: Wertvolle Unterstützung für die Verwaltung der Wartung, informiert über die auszuführenden Tätigkeiten und ermöglicht die Sendung einer E-Mail mit dem Wartungsbericht.

- Renishaw: Messsystems, das direkt am Schneidkopf, welches die Zentrierung der Bearbeitungen ermöglicht.

- Tap & Drill: Lochungs- und Gewindeschneideinheit mit automatischem Werkzeuglager und Überwachung ihrer Unversehrtheit. Diese Einheit kann die Lochung und das folgende Gewindeschneiden der Gewindebohrungen von M3 auf M16 sowie ihre Ausführung durch die Flow-Drill-Vorrichtung ausführen.

Die in den Jahren fortlaufenden technologischen Entwicklungen unterscheiden LT14, LT24 und alle anderen Lasertubes der BLM GROUP von weniger leistungsfähigen Anlagen.

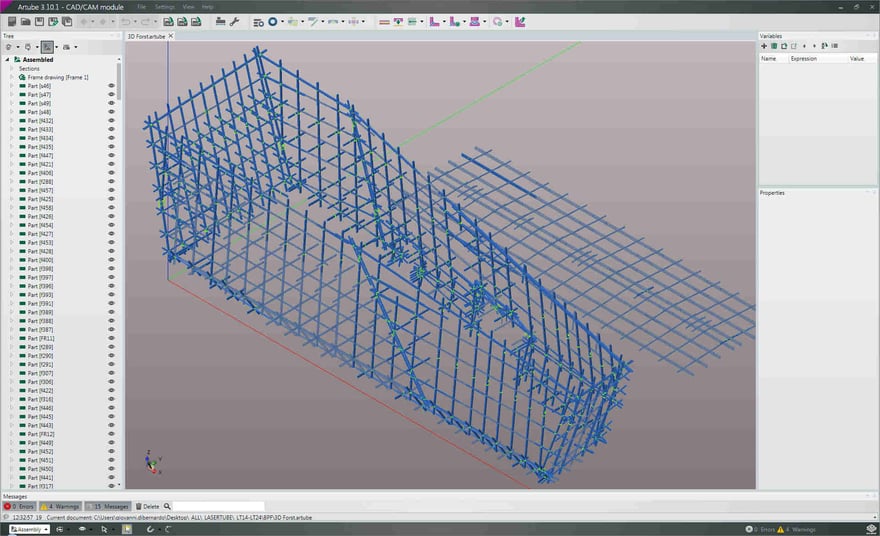

Alle Arbeiten vom Projekt zum Produkt mit nur einem Softwareinstrument

Während LT14 und LT24 einerseits den Ersatz der zahlreichen, manchmal manuellen, Bearbeitungen ermöglichen, die zur Anfertigung des Fertigprodukts führen, ermöglicht es Artube, die CAD/CAM-Programmierungssoftware mit der sie ausgestattet sind, andererseits, die Programmierung des gesamten Arbeitsprozesses von der CAD-Konstruktion bis zur Programmierung der Maschine CAM zu vereinfachen.

Artube wurde im Laufe der Jahre entwickelt und ist die modernste Software auf dem Markt für die Programmierung der Laserrohrschneideanlagen und bietet eine Vielzahl von Funktionen sowie zusätzliche Software-Pakete, die fähig sind, die Arbeit in zahlreichen Anwendungsbereichen zu vereinfachen und zu potenzieren.

Während Artube als CAD/CAM-Software einerseits die Erstellung des Teileprogramms (CAM) ermöglicht, ermöglicht es andererseits „von null“ nicht nur Einzelteile, sondern auch Rahmen und komplexe Strukturen (CAD) zu erzeugen; außerdem wird die Verbindung von mehreren Rohren automatisch ausgeführt, wobei von einer umfangreichen Bibliothek von Auflagen und Verbindungen Gebrauch gemacht wird.

Nachdem das Teil in der Umgebung CAD 3D von Artube importiert oder modelliert wurde, erstellt die Software automatisch den besten Werkzeugweg, definiert pünktlich die korrekte Neigung des Kopfes bei den Schrägschnitten und wendet die optimalen Schnittparameter längs der gesamten Trajektorie an.

In der 3D-Grafik des Laserschneideweges werden alle Arbeiten grafisch dargestellt und mit unterschiedlichen Farben codiert. Dieser Darstellungstyp ermöglicht es, genau, einfach und sofort zu verstehen, wie das Teil bearbeitet wird, was ein großer Vorteil für die Produktionssicherheit und die Programmiergeschwindigkeit ist.

Artube ist die modernste Software auf dem Markt für die Programmierung der Laserrohrschneideanlagen.

Artube ist die modernste Software auf dem Markt für die Programmierung der Laserrohrschneideanlagen.

In der Bauumgebung kann Artube sowohl IGES- und STEP- als auch IFC-Dateien (Tecla) importieren und dem Bediener sofort alle Bauelemente zur Verfügung stellen. Auf diese Weise wird es möglich sein, jedes Element zu extrahieren, ggf. zu ändern und im Maschinenprogramm zu konvertieren, sodass es bereit ist, in die Bearbeitung übertragen zu werden.

All dies stellt die notwendigen Zeiten für die traditionelle Konversion der IFC-Dateien in STEP, IGES und X_T auf null und reduziert die Entwicklungs- und Programmierzeiten mit einem bemerkenswerten Vorteil hinsichtlich der Kosten und der Flexibilität.

Manuelle Ladung und Entladung

LT14 und LT24 verfügen über entsprechende vollautomatische Systeme der Ladung und Entladung für die Handhabung der Flüsse am Eingang und Ausgang der Anlage mit Schnelligkeit und in vollkommener Sicherheit.

Die Entladung der Fertigteile erfolgt fortlaufend, ohne den Schneidprozess zu unterbrechen. Der Entladevorrichtung ermöglicht:

- Kürzere Teile bis zu 3,2 m durch ein internes Förderband in der Schnittkabine zu entnehmen.

- Längere Teile durch die Entladeketten, die unterhalb der Schnittkabine angebracht sind, zu entnehmen.

Der Kettenlader ist kompakt und ermöglicht die Aufnahme von Rohren und Profilen mit unterschiedlicher Form und Größe, ohne Einstellungen oder zusätzliche Werkzeuge zu erfordern. Auf der Ladevorrichtung können nacheinander Teile mit unterschiedlichen Querschnitten oder Größen und ohne pflichtgemäße Position untergebracht werden: Jede Stange wird ohne manuelle Eingriffe getrennt und geladen, die Maschine wird dann die Teile entsprechend entnehmen und bewegen. Auf diese Weise werden die Materialflüsse im Produktionsbereich nicht geändert, und es wird nicht notwendig sein, weitere Investitionen in diesem Sinne zu tätigen.