Im Blechlaserschneiden ist die Automatisierung der Be- und Entladung dank der Vielzahl von Lösungen für unterschiedlich komplexe Anforderungen kein Thema mehr. Im Gegensatz dazu sind erst seit wenigen Jahren vertikale Lagersysteme für Rohrlaser verfügbar, die Rohre und Profile automatisch handhaben können und so mannlose Produktionswechsel ermöglichen.

Sehen wir uns an, welche Vorteile automatische Lagersysteme für Rohre und Profile für die Rohrlaser der Lasertube-Familie bieten.

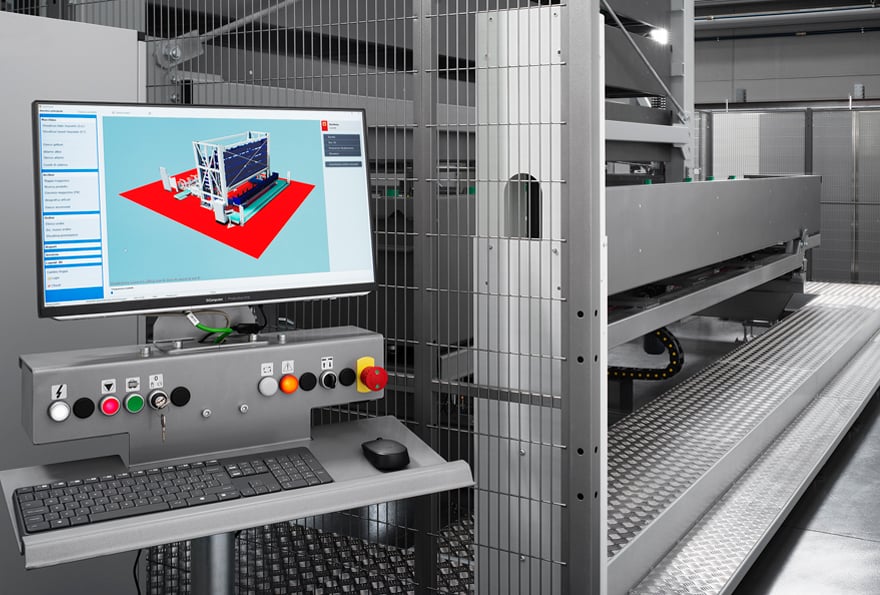

Die Laderampe eines automatischen vertikalen Lagersystems der BLM GROUP - mit Schnittstelle zur Lagersteuerung..

Die Laderampe eines automatischen vertikalen Lagersystems der BLM GROUP - mit Schnittstelle zur Lagersteuerung..

1. Erhöhen Sie Ihre Produktivität

Automatische Turmlager für Rohre sind Stahlkonstruktionen, in die mehrere Behälter geladen werden, die jeweils Rohre aus Edelstahl, Stahl, Kupfer, Aluminium oder anderen Metallen mit unterschiedlichen Querschnitten und Dicken enthalten.

Je nach Produktionsauftrag werden die zu schneidenden Rohre automatisch aus den Behältern entnommen und schnell in die Maschine übergeben, so dass die Rohre ohne Wartezeiten und ohne zusätzliche Bedienereingriffe geschnitten werden können. So werden zum Beispiel keine Gabelstapler benötigt.

Im Ergebnis kann das System die Produktion erheblich schneller als bei manueller Handhabung der Rohre aufnehmen.

Berücksichtigt man zudem die Zeit die benötigt wird, um die restlichen Stangen der vorherigen Produktion aus dem Beladesystem zu entnehmen und sie wieder an ihren Platz zu bringen, wird sofort klar, weshalb die Verfügbarkeit des Rohrlasers entscheidend erhöht, die Stillstandszeiten der Maschine verkürzt und so die Produktivität gesteigert werden.

Das folgende Video zeigt das automatische Be- und Entladen des Rohrlasers und das Einlagern der Rohre im automatischen Lagersystem.

2. So ändern Sie schnell die Prioritäten der Produktionsaufträge

Manchmal muss die geplante Reihenfolge der Produktionsaufträge geändert werden (je nachdem müssen sogar laufende Produktionsaufträge ausgesetzt werden), um eilige Aufträge abarbeiten zu können und unerwarteten Änderungen im Produktionsablauf gerecht zu werden. Mit einer Lösung für automatische Materialwechsel ist das alles kein Problem.

Es muss kein Platz gefunden werden, um Rohre und Profile vorübergehend zur Seite zu legen. So gibt es in der Handhabung keine Komplikationen und man behält permanent den Überblick über die aktuelle Produktion.

Die Reihenfolge der Produktionsaufträge in der Warteschleife kann unmittelbar an der Maschine geändert werden. Gleichermaßen kann die Liste um zusätzliche Aufträge ergänzt werden. Das System wechselt die Behälter automatisch und in kurzer Zeit.

Mit einem Turmlager sind schnellste Produktionswechsel möglich.

TrAutomatischer Transport einer Kassette mit zu schneidenden Rohren vom Lagersystem zum Beladesystem des Rohrlasers LT8.20.

TrAutomatischer Transport einer Kassette mit zu schneidenden Rohren vom Lagersystem zum Beladesystem des Rohrlasers LT8.20.

3. Gewinnen Sie Platz in der Produktion

Wir haben bereits erwähnt, dass je nachdem restliche Stangen der vorherigen Produktion aus dem Beladesystem entnommen werden müssen, um in der Maschine Platz für neue Produktionsaufträge zu schaffen.

Das Material muss aus der Maschine genommen werden, damit es nicht die Beladung mit neuen Rohrbündeln behindert. Müssen Stangen für neue Produktionsaufträge zuvor vorbereitet werden, erschwert das noch weiter die Einteilung des Raums, der um die Maschine herum verfügbar ist. Schließlich muss ein erheblicher Teil als „Parkplatz“ für Stangen dienen, die auf ihre Verarbeitung warten.

In diesen Fällen helfen automatische vertikale Turmlager. Mit ihnen kann die Höhe von Produktionshallen ausgenutzt und der an Maschinen verfügbare Platz freigehalten werden. So ist er für rentablere Zwecke nutzbar.

Wer mit einem automatischen Rohrlagersystem arbeitet, braucht keinen Platz zu suchen, um Material zu “parken”.

Wer mit einem automatischen Rohrlagersystem arbeitet, braucht keinen Platz zu suchen, um Material zu “parken”.

4. Rohrbestände in Echtzeit verwalten

Die Integration von Lagersystemen mit der Unternehmens-IT erlaubt (zusätzlich zu den Vorteilen der Maschinenintegration) die Überwachung der Bestände, was wiederum eine bessere und flexiblere Produktionsplanung ermöglicht.

Am Ende von Produktionsaufträgen werden die nicht aus dem Beladesystem entnommenen – und damit nicht verarbeiteten – Rohre gezählt und die Behälter wieder in ihr Regalfach im Lagerturm gebracht.

Verfügt man über die Information, wie viel Material die einzelnen Kassetten enthalten, lässt sich die regelmäßige Befüllung des Rohrlagersystems optimieren. Und es können verschiedene Strategien für die Materialwirtschaft abgewogen und die Planung vom Büro aus vorgenommen werden.

Rohrlaser LT8.20 mit automatischem Rohrlager.

Rohrlaser LT8.20 mit automatischem Rohrlager.

5. Schutz der Materialien

Manuelles Hin- und Herbewegen schwerer und unhandlicher Rohrbündel vom Zentrallager zur Maschine ist nicht nur mühsam. Vielmehr birgt es für das Bedienpersonal potenzielle Risiken, sofern gleichzeitig in der Nähe andere Arbeiten ausgeführt werden. Zudem kann die Oberflächenqualität der Rohre beeinträchtigt werden.

Vorsicht und Sorgfalt beim Handhaben der Stangen reichen unter Umständen nicht aus, um Stöße und Verformungen zu vermeiden – sei es nur aufgrund der Art und Weise, wie die Rohre aufgenommen oder gehalten werden.

Bei automatischen Turmlagern bleibt die Oberflächenqualität der zu bearbeitenden Rohre erhalten, da sie geschützter gelagert werden und jede Stange optimal gehandhabt wird. Das minimiert das Risiko von Beschädigungen.

Bei automatischen Turmlagern bleibt die Oberflächenqualität der zu bearbeitenden Rohre erhalten, da sie geschützter gelagert werden und jede Stange optimal gehandhabt wird. Das minimiert das Risiko von Beschädigungen.

Je mehr Beschädigungen bei Rohren auftreten, desto mehr kann das in der Produktion zu Ausschuss und Materialverschwendung führen. Insbesondere bei begrenzt verfügbaren Materialien ist das kritisch.

Bei automatischen Turmlagern bleibt die Oberflächenqualität der zu bearbeitenden Rohre erhalten, da sie geschützter gelagert werden und jede Stange optimal gehandhabt wird. Das minimiert das Risiko von Beschädigungen.

6. Höhere Sicherheit für die Bediener

INoch wichtiger ist, dass potenziell gefährliche manuelle Arbeiten der Maschinenführer und anderer Personen im Umfeld der Maschinen ausgeschlossen werden.

Bei vollautomatischer Be- und Entladung können Lagersysteme zu vorbestimmten Uhrzeiten befüllt werden. So lassen sich auch die Vorteile einer optimierten innerbetrieblichen Materiallogistik ausschöpfen.

Der kontinuierliche und punktuelle Einsatz von Transportsystemen und anderer Hilfsmittel fällt weg. Er wird ersetzt gegen eine einzige Vorbereitung der geplanten Produktionsaufträge.

Maschinenführer bei der Arbeit an einem Rohrlaser LT7.

Maschinenführer bei der Arbeit an einem Rohrlaser LT7.

7. Kontinuität und Zuverlässigkeit in einer automatisierten, mannlosen Produktion sicherstellen

Die schnelleren Produktionswechsel erlauben eine flexible Herstellung sowohl kleiner als auch großer Serien.

Automatische Turmlager ermöglichen eine mannlose Produktion und damit Kostensenkungen bei gleichzeitig höherer Produktivität.

Die Effizienz wird gesteigert, wenn alle Fehlerquellen ausgeschlossen sind und die Produktion nicht mehr abhängig von den Erfahrungen der Maschinenführer ist. Damit nimmt auch die Zuverlässigkeit von Zeit- und Kostenkalkulationen zu.

Schlussfolgerungen

Heute ist es wichtiger denn je, die Wettbewerbsfähigkeit zu erhalten. Produktionsbetriebe suchen permanent nach Lösungen, wie sie die Effizienz ihrer Prozesse steigern, ihre interne Logistik im Materialumschlag und in der Lagersteuerung vereinfachen, die hohen Kosten für schwer zu findende Fachkräfte in Grenzen halten und gleichzeitig hohe Sicherheits- und Schutzstandards einhalten können.

Der Einsatz eines Turmlagers in der Verarbeitung von Rohren und Profilen ist ein Schritt in diese Richtung. Insbesondere dann, wenn er Hand in Hand mit anderen Services geht. Das gilt zum Beispiel für detaillierte Analysen der von den Maschinen bereitgestellten Produktionsdaten, die Überwachung des Materialflusses zu den Produktionssystemen und des Personaleinsatzes sowie die Integration von Produktionssystemen, die Daten untereinander austauschen und so die Flexibilität in der Produktion erhöhen.

Automatische Lager für Rohre und Profile bedeuten, dass die Wettbewerbsfähigkeit nicht mehr nur aus niedrigeren Betriebs- und Personalkosten resultiert, sondern vor allem aus der Ausschöpfung neuer technischer Potenziale von Industrie 4.0.