Mentre nel taglio laser della lamiera il tema dell’automazione di carico e scarico del materiale è ampiamente consolidato e abbonda di soluzioni di complessità fra le più svariate, nel taglio laser del tubo, solo da pochi anni, si stanno rendendo disponibili sistemi di taglio laser dotati di magazzino verticale per tubi e profili che possono movimentare le barre in modo automatico e consentono di cambiare produzione in modalità non presidiata.

Vediamone di seguito quali sono i vantaggi nell’utilizzo di un magazzino automatico per tubi e profili con un impianto di taglio laser tubo.

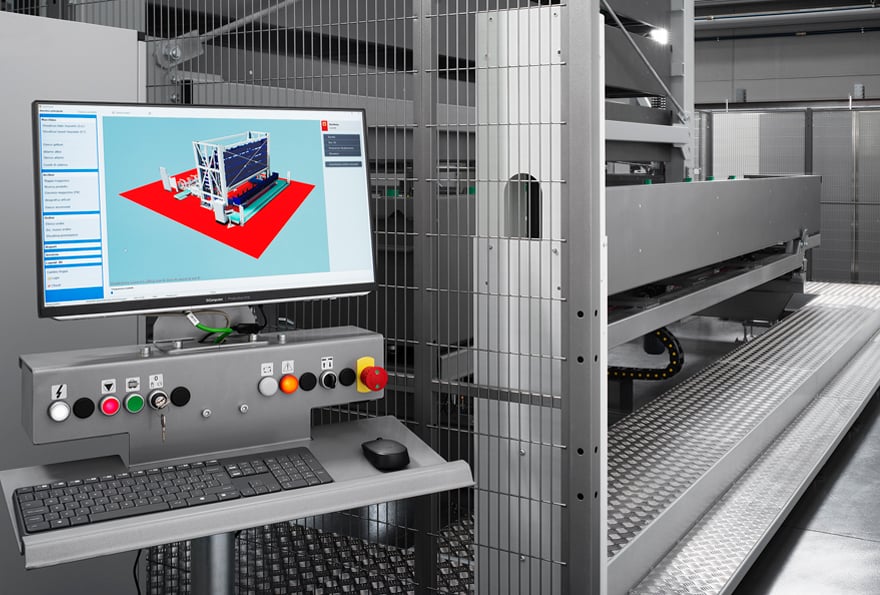

Baia di carico di un magazzino automatico verticale di BLM GROUP con interfaccia di comando del magazzino.

Baia di carico di un magazzino automatico verticale di BLM GROUP con interfaccia di comando del magazzino.

1. Aumentare la produttività giornaliera

Un magazzino automatico a torre per tubi è una struttura d’acciaio in cui sono caricate un certo numero di casse, ciascuna contenente tubi di acciaio, rame, ferro, alluminio o qualsiasi altro materiale metallico, di diversi sezione e spessore.

In base al lotto da lavorare, il tubo da tagliare viene automaticamente e velocemente portato dalla sua cassa al caricatore della macchina, in modo da cominciare il taglio laser del tubo senza attese e senza la necessità di coinvolgere ulteriori operatori come mulettisti, responsalbili del magazzino, ecc.

Il risultato è un impianto che comincia a produrre in tempi brevi, certamente più brevi di quando il tubo doveva essere movimentato a mano.

Se si considera anche il tempo necessario a togliere dal caricatore le barre del lotto precedente e quello necessario a rimetterle a posto, si intuisce immediatamente perché aumenta decisamente il tempo di attività dell’impianto di taglio laser tubo, si riducono i tempi di attesa improduttiva della macchina e di conseguenza aumenta la produttività giornaliera.

Nel video in basso puoi osservare come funziona il processo automatico di carico e scarico dei tubi nell'impianto di taglio laser e lo stoccaggio all'interno del magazzino automatico.

2. Cambiare in modo immediato le priorità delle commesse

Capita che per rispondere a urgenze o variazioni impreviste delle necessità produttive si debba cambiare l’ordine dei lotti pianificati (in alcuni casi persino interrompere il lotto in corso). Una soluzione di cambio automatico del materiale in lavorazione rende questa evenienza un disagio da poco.

Non c’è infatti bisogno di trovare spazio per deporre temporaneamente tubi e profili in sospeso, nessuna complicazione di gestione e nessun rischio di perdere traccia dei lavori in attesa.

L’ordine dei lotti in coda si cambia direttamente in macchina o si inserisce un ulteriore lotto nella lista già programmata e con un cambio cassa automatico realizzato in breve tempo.

Tramite il magazzino a torre il cambio produzione è immediato.

Trasferimento automatico della cassa contenente i tubi da tagliare dal magazzino al caricatore dell’impianto di taglio laser per tubi LT8.20.

Trasferimento automatico della cassa contenente i tubi da tagliare dal magazzino al caricatore dell’impianto di taglio laser per tubi LT8.20.

3. Guadagnare spazio in officina

Abbiamo già citato la necessità di estrarre il materiale avanzato dal lotto precedente per poter liberare il caricatore della macchina e avviare un nuovo lotto.

Il materiale deve essere spostato in modo da non essere d’ingombro e da non ostacolare l’arrivo del nuovo fascio di tubi. Se poi si vogliono preparare in anticipo le barre necessarie a una serie di lotti già pianificati, diventa ancor più delicata la gestione dello spazio attorno alla macchina, in quanto gran parte di esso dovrà essere destinato ad attività che non creano valore aggiunto, ma semplicemente come punto di stazionamento temporaneo delle barre in attesa di essere lavorate.

Questa situazione può essere migliorata grazie a un magazzino automatico a torre che si sviluppa in verticale, in quanto permette lo sfruttamento in altezza dell’officina e libera l’area attorno alla macchina che può così essere destinata a scopi più proficui.

Con un magazzino automatico per i tubi non c’è bisogno di trovare lo spazio per far stazionare temporaneamente i tubi in sospeso.

Con un magazzino automatico per i tubi non c’è bisogno di trovare lo spazio per far stazionare temporaneamente i tubi in sospeso.

4. Gestire le scorte dei tubi in tempo reale

Interfacciando il magazzino con il sistema informatico aziendale (in aggiunta ai vantaggi dell’integrazione della macchina), si ottiene il monitoraggio delle giacenze di materiale per una migliore e più flessibile gestione dei piani di produzione.

Al termine della lavorazione del lotto, i tubi non estratti dal caricatore e quindi non consumati, vengono riportati nella cassa e correttamente riconteggiati, questo prima che la cassa sia riposta nuovamente nel suo rack all’interno della torre.

Sapendo con precisione quanto materiale è disponibile nelle varie casse si può così ottimizzarne il riempimento periodico del magazzino tubi, oltre che valutare da ufficio diverse strategie e pianificazioni di gestione del materiale.

Impianto Lasertube LT8.20 collegato al magazzino automatico dei tubi.

Impianto Lasertube LT8.20 collegato al magazzino automatico dei tubi.

5. Salvaguardare il materiale

Movimentare manualmente pesanti e ingombranti fasci di tubi, avanti e indietro dal magazzino centrale alla macchina, mentre attorno si svolgono molte altre attività, è non solo causa di disagio e possibile fonte di rischio per gli operatori, ma può inficiare sulla qualità superficiale del tubo.

Infatti, prudenza e cautela nella manipolazione delle barre possono non essere sufficienti a evitare colpi e deformazioni, dovute anche solo al modo in cui i tubi vengono sollevati o appoggiati.

Un magazzino automatico a torre per i tubi consente di preservare la qualità superficiale del tubo da lavorare, tenendolo in uno spazio maggiormente protetto e movimentando ogni barra in modo ottimale così da ridurre al minimo eventuali imperfezioni.

Un magazzino automatico a torre per i tubi consente di preservare la qualità superficiale del tubo da lavorare, tenendolo in uno spazio maggiormente protetto e movimentando ogni barra in modo ottimale così da ridurre al minimo eventuali imperfezioni.

Le eventuali difettosità che si vanno ad accumulare sulle barre, sono quindi causa di scarti di produzione e spreco di materiale. Ancora più critici i casi in cui le quantità disponibili sono contate.

Un magazzino automatico a torre per i tubi consente di preservare la qualità superficiale del tubo da lavorare, mantenendolo in uno spazio maggiormente protetto e movimentandolo in modo ottimale, così da ridurre al minimo eventuali imperfezioni.

6. Garantire maggior sicurezza per l’operatore

Il ragionamento è simile ma ancora più importante per ciò che riguarda le attività manuali e potenzialmente pericolose per gli operatori e per le altre persone presenti attorno agli impianti.

Con un carico e scarico completamente automatizzati si può riempire il magazzino in un momento ben preciso della giornata, nelle migliori condizioni di “traffico interno”, sfruttando una migliore logistica della materia prima.

Non c'è più il coinvolgimento continuo e frammentato di mezzi e di risorse, ma un’unica fase di preparazione della sequenza di lotti pianificata.

Operatori all’opera su un impianto di taglio laser per tubi LT7.

Operatori all’opera su un impianto di taglio laser per tubi LT7.

7. Garantire continuità e affidabilità nella lavorazione automatica non presidiata

La produzione di piccoli lotti ai costi della grande scala diventa possibile attraverso minori tempi di set-up della macchina fra un lotto e l’altro.

Un magazzino automatico a torre abilita la lavorazione non presidiata, con minori costi e una maggior produttività risultante.

Eliminando ogni possibilità di errore e raggiungendo l’indipendenza dall’esperienza dell’operatore, si ottiene così un ulteriore margine di efficienza e di affidabilità sui tempi e sui costi preventivati.

Conclusioni

Oggi mantenere la competitività è una necessità sempre più sentita, si cercano costantemente soluzioni per aumentare l’efficienza dei singoli processi, per semplificare la logistica interna nella movimentazione del materiale e nella gestione delle scorte, per contenere gli elevati costi della manodopera specializzata di difficile reperimento, pur mantenendo sempre elevati standard di sicurezza e di tutela del lavoro.

L'impiego di un magazzino a torre nella lavorazione di tubi e barre è una soluzione che va proprio in questo senso, tanto più se unito a altri servizi come la generazione e l’analisi approfondita dei dati di produzione provenienti dalle macchine, al monitoraggio dei flussi di materiale e di personale e a sistemi produttivi in grado di interconnettersi e scambiare dati per incrementare la propria flessibilità produttiva.

Un magazzino automatico per tubi e profili fa sì che lla competitività non sia più solo frutto di un minor costo delle risorse e del personale, ma sopratutto di una rinnovata potenza tecnologica industry 4.0.