Entdecken Sie die Vorteile der Verwendung des Roboters beim Laserschneiden von gebogenen oder hydrogeformten Rohren.

Entdecken Sie die Vorteile der Verwendung des Roboters beim Laserschneiden von gebogenen oder hydrogeformten Rohren.

Einige typische Anwendungen des 3D-Laserschneidens in der Automobilindustrie

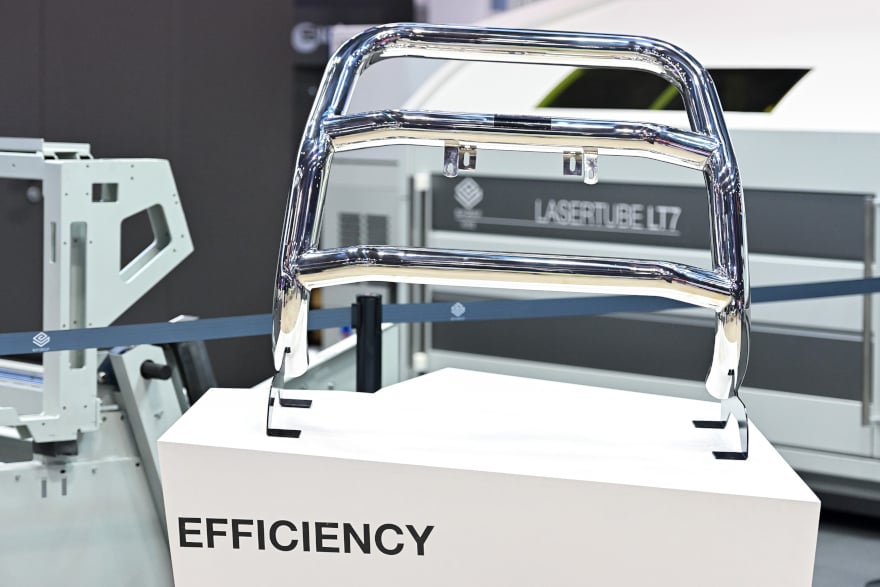

Die Frontschutzbügel, die weitgehend auf Geländewagen, LKWs und anderen Industriefahrzeugen, oder Geländefahrzeugen verwendet werden, sind eins der vielen stark individuellen Elemente des Fahrzeugs, die sich besonders dazu eignen, mit einer robotergesteuerten 3D-Laserschneidzelle wie LT360 oder LT-FREE gefertigt zu werden.

Die meisten Frontschutzbügel werden normalerweise mit gebogenen Rohren hergestellt, auf denen die Geometrien, die für ihre Verbindung notwendig sind, Bohrungen und Ösen, die für die Befestigung am Fahrzeugrahmen oder für die Einführung der Leuchten, Blechen oder anderer Zubehörteile erforderlich sind, mit dem Laser geschnitten werden.

.

Frontschutzbügel, der mit einer 3D-Laserschneidzelle gefertigt wurde.

Frontschutzbügel, der mit einer 3D-Laserschneidzelle gefertigt wurde.

Einen Frontschutzbügel mit einem Roboter-3D-Laserschneidesystem herzustellen wie LT360, erfordert keine besondere Erfahrung, die Offline-Programmierung durch die Software ArtCut, wird durch eine klare und intuitive 3D-Grafik unterstützt, und nach der Sendung in die Maschine kann das Programm immer ebenso einfach durch die Benutzerschnittstelle geändert werden.

Alles ermöglicht es, extrem schnell vom anfänglichen 3D-Modell auf das montagebereite Fertigteil zu wechseln.

Ein weiteres typisches Anwendungsbeispiel, für das besonders das durch einen Roboter unterstützte 3D-Laserschneiden für die Handhabung des Teils geeignet ist, sind die Auspuffe.

Im unten stehenden Bild wird ein Auspuffende gezeigt, das mit dem Laserschneidesystem mit 5 Achsen LT-FREE gefertigt wurde.

Links können die zwei Teile beobachtet werden, aus denen es zusammengesetzt ist: ein gebogenes Rohr, nachgeschnitten mit LT-FREE und ein jeweils mit derselben Maschine umgeformtes, geschnittenes und nachgeschnittenes gerades Rohr. Rechts kann dagegen das montierte Teil beobachtet werden. Es handelt sich um einen Typ eines Auspuffendes, wo der Abgasaustritt in der unteren Seite des Teils versteckt ist: Das Rohr leitet das Abgas unter die Auspuffblende, die immer sauber und glänzend wie neu ist.

Auspuffende mit verstecktem Auspuffaustritt. Das Rohr leitet die Abgase des Motors unter die Auspuffblende, sodass sie immer sauber und glänzend bleibt.

Auspuffende mit verstecktem Auspuffaustritt. Das Rohr leitet die Abgase des Motors unter die Auspuffblende, sodass sie immer sauber und glänzend bleibt.

Schlussfolgerungen

Die kundenindividuelle Massenfertigung definiert die Art und Weise, wie Fahrzeuge hergestellt werden, neu. Ob es sich um Frontschutzbügel, Auspuffe, Komponenten des Karosseriekörpers oder Rahmens handelt, oder ob es Prototypen, kleine Fertigungslose oder große Produktionen sind, die Lasertechnologie bietet der Automobilindustrie die notwendige Vielseitigkeit, um heute und in vielen kommenden Jahren konkurrenzfähig zu sein.