Esempio di tecnologia flessibile: il sistema di taglio laser 5 assi LT-FREE dotato di robot manipolatore per il posizionamento del pezzo mentre esegue il taglio laser 3D di un tubo curvato.

Esempio di tecnologia flessibile: il sistema di taglio laser 5 assi LT-FREE dotato di robot manipolatore per il posizionamento del pezzo mentre esegue il taglio laser 3D di un tubo curvato.

Alcune applicazioni del taglio laser 3D nel settore automotive

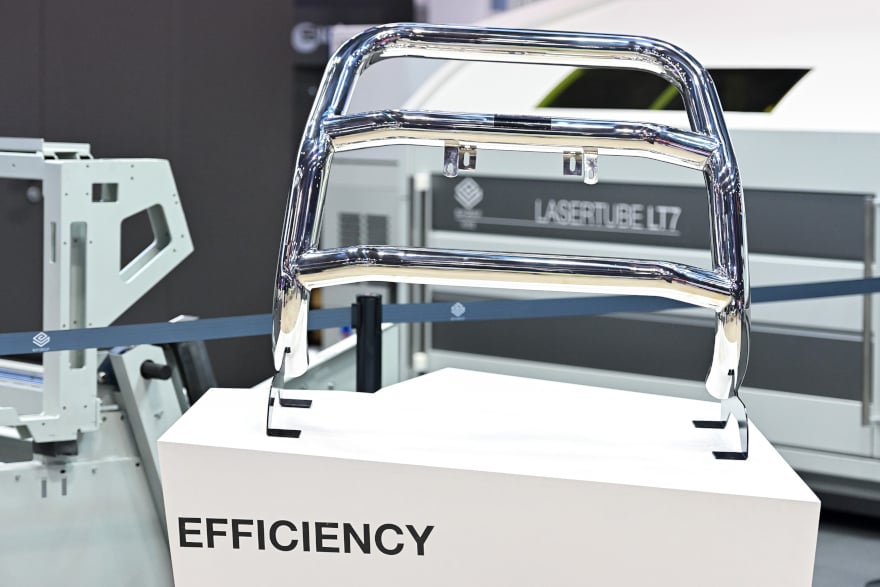

I bull bar, largamente utilizzati su SUV, camion e altri veicoli industriali, ATV o fuoristrada, sono fra i tanti elementi fortemente personalizzanti del veicolo che si prestano in modo particolare a essere realizzati con una cella di taglio laser 3D robotizzata come LT360 o LT-FREE.

Gran parte dei bull bar, infatti, sono generalmente realizzati con tubi curvati su cui vengono tagliate laser le geometrie necessarie per il loro accoppiamento, fori e asole necessari per il fissaggio al telaio del veicolo o l’inserimento di luci, lamiere o altre parti accessorie.

Bull bar realizzato con cella di taglio laser 3D.

Bull bar realizzato con cella di taglio laser 3D.

Anche solo a livello di programmazione, realizzare un bull bar con un sistema di taglio laser 3D robotizzato come LT360 non richiede un operatore esperto. La programmazione offline tramite il software ArtCut è supportata da una grafica 3D chiara e intuitiva, e una volta inviato in macchina il programma può essere sempre modificato in modo altrettanto semplice tramite l’interfaccia utente.

Il tutto consente di passare in modo estremamente rapido dal modello 3D iniziale al pezzo finito, pronto per l’assemblaggio.

Altro tipico esempio di applicazione, a cui si presta particolarmente il taglio laser 3D coadiuvato dal robot per la manipolazione del pezzo, sono gli scarichi.

Nell’immagine in basso viene mostrato un finale di scarico realizzato con il sistema di taglio laser 5 assi LT-FREE.

A sinistra è possibile osservare i due pezzi che lo compongono: un tubo curvato, rifilato con LT-FREE e un tubo dritto sagomato, tagliato e rifilato sempre con la stessa macchina. A destra, invece, è possibile osservare il pezzo assemblato. Si tratta di un tipo di finale di scarico dove l’uscita dei fumi è nascosta nel lato inferiore del pezzo: il tubo convoglia infatti i fumi sotto il finalino, lasciando che esso si mantenga sempre pulito e brillante come nuovo.

Finale di scarico con uscita dei fumi nascosta: il tubo convoglia i gas di scarico del motore sotto il finalino, lasciando che esso si mantenga sempre pulito e brillante.

Finale di scarico con uscita dei fumi nascosta: il tubo convoglia i gas di scarico del motore sotto il finalino, lasciando che esso si mantenga sempre pulito e brillante.

Conclusioni

La personalizzazione di massa sta ridefinendo il modo in cui le autovetture sono prodotte. Che si tratti di bull bar, scarichi, componenti della scocca o del telaio, o che siano prototipi, piccoli lotti o grandi produzioni, la tecnologia laser offre al settore automotive la versatilità necessaria per essere competitivi oggi e nei molti anni a venire.