Die Innovation ist die unverzichtbare Eigenschaft, um in der Metallbearbeitung die erste Stelle einzunehmen. Zu behaupten, dass Innovation heute wichtig ist, ist angesichts des technologischen Fortschritts, der alle Industriebranchen umfasst, fast banal.

Es ist wirksamer, die wichtigsten Faktoren zu analysieren, die durch diese Innovation verbessert werden können

Effizienz

- Der Bedarf:

- ○ Die Hersteller der Industrieländer müssen auf die Effizienz zielen, um ihre führende Rolle zu behalten, weil Schwellenländer versuchen, Marktanteile herauszuschlagen, indem sie sich auf niedrige Arbeitskosten stützen

- Die technologische Antwort:

- Der 3D-Laser

- Der Handhabungsroboter

- ○ Systeme zur automatischen Optimierung der Schnittparameter

Entdecken Sie, wie Sie diese Technologien in einer einzigen Maschine vereinen

Energieersparnis

- Der Bedarf:

- Umweltschutz

- Antwort auf immer strengeren Richtlinien und Gesetzen

- Einführung energieeffizienterer Lösungen

- Die technologische Antwort:

- Der Faserlaser ermöglicht eine 3 Mal höhere Energieersparnis als der CO2-Laser

Machbarkeit

- Der Bedarf:

- Produkte herstellen zu können, die bisher unmöglich zu realisieren waren, oder bereits existierenden Produkte, mit viel besseren und effizienteren Methoden und Prozessen zu fertigen

- Produkte herstellen zu können, die bisher unmöglich zu realisieren waren, oder bereits existierenden Produkte, mit viel besseren und effizienteren Methoden und Prozessen zu fertigen

- Die technologische Antwort:

- Mehrere Bearbeitungen in einem einzigen Arbeitszyklus vereinen

- Manuelles Nachpositionieren des Bauteils durch den Bediener vermeiden

- Schnitte auch an entgegengesetzten Punkten des Teils ausführen, indem die Schneidpositionen dank eines Roboters jeweils geändert werden

Eine aufgeschlossene Investition

Ein zukunftsorientiertes Unternehmen muss die wichtigsten Markttrends und die Bedürfnisse seiner Kunden berücksichtigen:

- Die zunehmende Verwendung von 3D-Profilen

Um Material und Gewicht der Komponenten einzusparen, haben FEM-Analysesysteme und fortgeschrittene 3D-CAD Systeme, die Verbreitung von unregelmäßig geformten Teilen, einschließlich gezogener, hydrogeformter und rohrförmiger Komponenten, auch im mechanischen Bereich gefördert - Die Notwendigkeit, mehrere Arbeitsschritte zu vereinen

Für ein sehr dickes Teil sind mehrere separate Bearbeitungen wie Schneiden oder Bohren erforderlich. Eine Maschine, die mehrere Arbeitsschritte in einem einzigen Arbeitszyklus vereinen kann, erhöht die Wettbewerbsfähigkeit in Bezug auf Effizienz und Produktivität. - Die Notwendigkeit, Produktionsabfälle zu reduzieren

Keine Späne, Werkzeuge und Schneidflüssigkeit: Je „sauberer“ ein Bearbeitungsprozess ist, desto geringer sind die Kosten für das Unternehmen. - Das Ziel, bei kleinen Herstellungslosen konkurrenzfähig zu sein

Den Einsatz einer hochtechnologischen Lösung auch bei sehr kleinen Herstellungslosen nachhaltig zu gestalten. - Hightech-Systeme für alle zugänglich machen

Die erforderlichen Kompetenzen für die Verwendung der modernen Technologie minimieren, sodass auch ein unerfahrener Bediener all ihre Möglichkeiten nutzen kann.

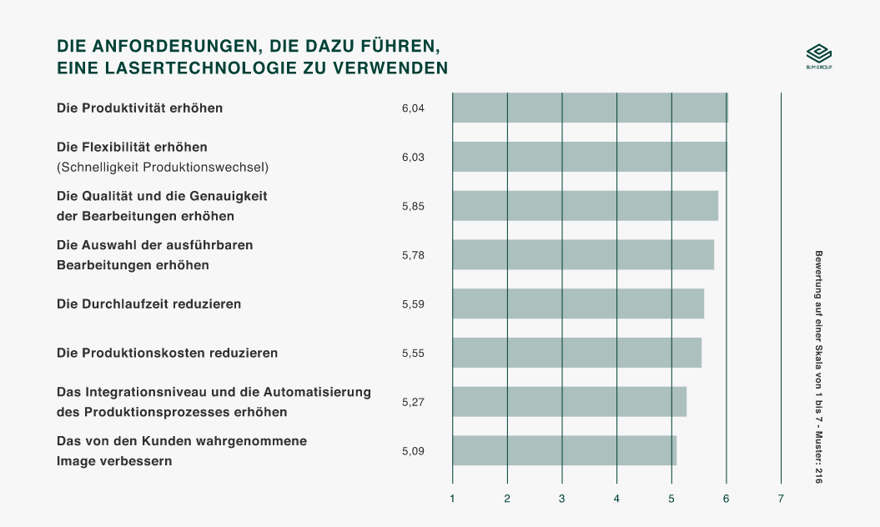

In der folgenden Tabelle werden die Ergebnisse der Go-To-Market-Analyse angegeben: Increasing effectiveness in value proposition, die im April/Mai 2017 an einem Gesamtmuster von 397 Mustereinheiten durchgeführt wurde (Laserkunden BLM Group / Laserkunden der Konkurrenzmarken / Nichtlaserbenutzer.

Kann das 3D-Laserschneiden mein Unternehmen zu einem Top-Player machen?

Die Antwort ist nicht einfach. Es hängt von der Art des Unternehmens und der gewählten Maschine ab.

Im Fall eines Zulieferers

- Der Kontext: Von Zulieferern wird verlangt, Herstellungslose in zunehmend unterschiedlicher Größe zu fertigen und sie stehen oft im Spannungsfeld zwischen der Forderung nach Qualität und dem Wunsch, den Produktionspreis niedrig zu halten, um mit nationalen oder internationalen Wettbewerbern zu konkurrieren.

- Die Lösung: Die Erschließung neuer Märkte und die Steigerung der Effizienz.

- Die Antwort des 3D-Lasers:

- Automotive, Luft- und Raumfahrt, Motorräder, HVAC (Heizung, Lüftung, Klimatisierung): Auf all diesen Märkten kann die Laserbearbeitung von komplexen dreidimensionalen Profilen effektive Wettbewerbsvorteile erzeugen.

- Machbarkeit der konzipierten Teile

- Produktivität und Schnelligkeit beim Produktionsstart dank der Einfachheit des Programmierens und Rüsten der Maschine

|

|

|

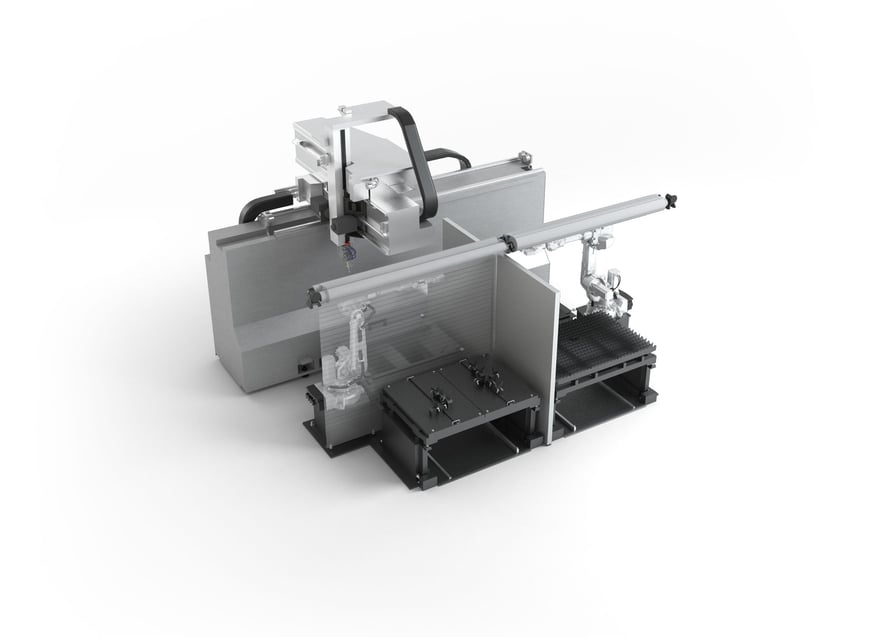

Beispiel des 3D-Metalllaserschneidesystems |

Entdecken Sie mehr über die Anwendungen der 5-achsigen Lasersysteme

Im Fall eines Eigenmarkenherstellers

- Der Kontext: Es besteht Erneuerungsbedarf, wobei niedrige Produktionskosten beizubehalten sind, um hochwertige Qualität zu einem wettbewerbsfähigen Preis anbieten zu können. Zu den Hauptschwierigkeiten zählt manchmal auch die korrekte Identifikation der Produkte, die der Markt verlangt

- Die Antwort des 3D-Lasers:

- Der 3D-Laser ermöglicht eine fast unbegrenzte Vielfalt an möglichen Kreationen, vom Design bis zu mechanischen Anwendungen.

- Er ermöglicht, einen Prototyp zu realisieren, die Produktionskosten zu schätzen und dann auf einfache und schnelle Weise zu produzieren. Entdecken Sie, die Arrow Fallstudie

Entdecken Sie so programmiert man eine 3D Laserschneidmaschine

Die wichtigsten Lösungen für das 3D-Laserschneiden

Auf dem Markt existieren verschiedene 3D-Laserschneidesysteme, die sich durch das Zubehör oder die verwendeten technologischen Lösungen unterscheiden. Jenseits der verschiedenen Handelsmarken und Modelle muss derjenige, der im Begriff ist, einen Kauf zu tätigen, anhand seiner Bedürfnisse beurteilen, welche die geeignetste Lösung ist.

- Produktivität und Genauigkeit vereinen durch die Werkstückbearbeitung mit dem Roboter

Wir verstehen darunter nicht das beladen der Maschine, sondern die Handhabung des Teils während des Schneidprozesses. Dank des Roboters kann das Teil in mehrere verschiedene Schneidpositionen bewegt werden, sodass der Kopf jeden Punkt eines komplexen Teils erreichen kann und immer die maximale Anzahl an Freiheitsgrade zur Verfügung hat.

Durch die Vermeidung einer erneuten manuellen Positionierung garantiert diese Lösung eine höhere Genauigkeit, erhöht die Produktivität und vermeidet jene Fehler, die durch den Bediener verursacht werden können. - Lohnt es sich immer, 3D-Laserschneiden und Schweißen, in einem einzigen System zu vereinen?

Die Ausstattung Ihres Laserschneidesystems mit einem Schweißkopf ermöglicht es zwei Bearbeitungen in derselben Maschine zu vereinen. Die Nachteile dieser Lösung sind hauptsächlich zwei:

- Es ist nicht einfach, einen Schneidkopf durch einen Schweißkopf zu ersetzen: Es sind ein Maschinenstillstand, hochqualifiziertes Personal und eine saubere Arbeitsumgebung erforderlich

- Die Kosten für eine hybride Schweiß- und Laserschneideanlage sind sehr hoch, in einigen Fällen sogar höher als für zwei separate Anlagen

- Innerhalb von bestimmten Grenzwerten kann es ein Vorteil sein, die beiden Bearbeitungen auf derselben Anlage zu haben, aber bei hohen Produktionsvolumen, kann es günstiger sein, die beiden Arbeitsverfahren parallel auszuführen

- Normalerweise sind die Konfigurationen der Laserschneideanlagen anders als diejenigen der Schweißzentren, daher könnte einer der Prozesse durch die Konfiguration beeinträchtigt werden.

- Es ist nicht einfach, einen Schneidkopf durch einen Schweißkopf zu ersetzen: Es sind ein Maschinenstillstand, hochqualifiziertes Personal und eine saubere Arbeitsumgebung erforderlich

- Die Vorteile des automatischen Wiederanlaufs

Während des Schneidens können unerwartete Ereignisse den Schneidprozess unterbrechen und den Bediener dazu zwingen, das Werkstück zu verschrotten, wodurch doppelte Kosten entstehen: Für das Material und für die vorhergehenden Bearbeitungen (zum Beispiel Biegen, Hydroformen, Pressen, Tiefziehen). Die mit dem automatischem Wiederanlauf ausgestatteten Systeme sind fähig, die Arbeit zu unterbrechen und in den gleichen Bedingungen, in denen sie angehalten wurden, wieder zu starten.

Dies betrifft alle Komponenten der Maschine: Ladung, Entladung, Schneidkopf, Roboter.

Welche 3D-Laser-Lösung, ist für meine Bedürfnisse am besten geeignet?

Wenn Ihr Ziel die Produktivität ist, müssen Sie auf Automation setzen.

Die implementierten Lösungen hängen von vielen Faktoren ab, darunter der Automationsgrad oder der Anwendungsbereich. Die Maschine könnte folgendermaßen ausgestattet sein:

- Eine Schiebetür: in diesem Fall muss der Bediener warten, bis die Maschine den Schnitt beendet hat, bevor er das nächste Werkstück einspannen kann.

- PRO: Diese Lösung ist kostengünstiger als die anderen Be- und Entladungsmethoden. Sie ist einfach zu laden und ermöglicht den besten Zugang zu allen Elementen der Maschine einschließlich des Schneidkopfes

- CONTRA: Stillstandzeiten des Lasers

- PRO: Diese Lösung ist kostengünstiger als die anderen Be- und Entladungsmethoden. Sie ist einfach zu laden und ermöglicht den besten Zugang zu allen Elementen der Maschine einschließlich des Schneidkopfes

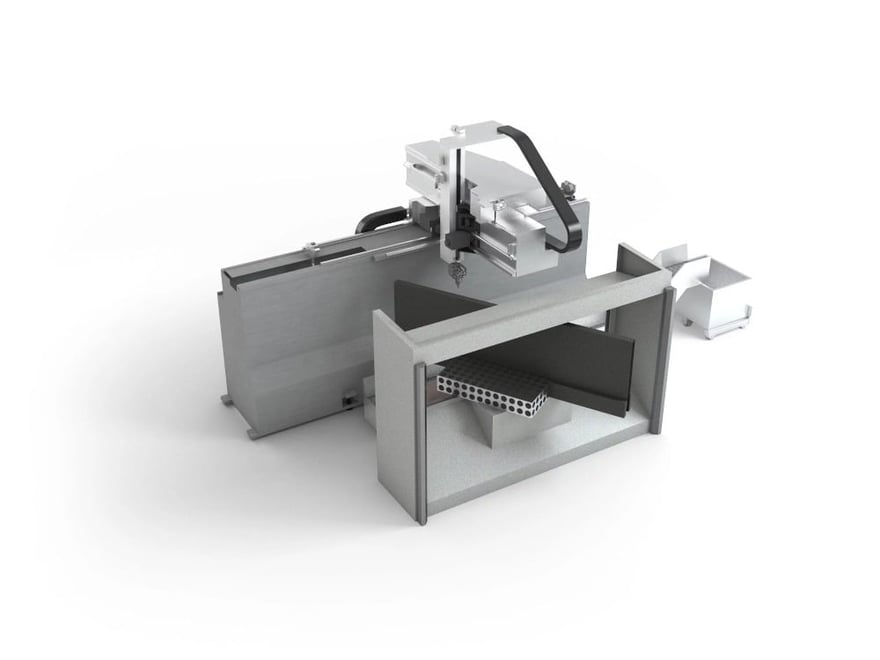

|

| Beispiel des Lasersystems mit 5 Achsen mit Schiebetür |

- Doppelter Schiebetisch: Dieser ermöglicht die Überlagerung der Ladezeit mit der Arbeitszeit und die Ladung der Maschine, ohne jemals das Schneiden zu unterbrechen.

Beispiel des doppelten Schiebetisches - Drehtisch: Dieser ermöglicht die Ladung der Maschine in Nebenzeit. Während eine Tischseite beladen wird, trägt die andere das Teil, das sich in der Bearbeitung befindet.

Beispiel des Drehtisches

Wenn Ihr Ziel die Flexibilität ist, macht eine kurze Rüstzeit den unterschied. Hier spielen verschiedene Faktoren eine wichtige Rolle:

- CAM-Software zur Programmierung des Arbeitszyklus: Sie muss schnell den Import des Teils ausführen, einfach anzuwenden sein und leistungsfähige Funktionen ausführen können.

- Einfache und intuitive Bediener-Schnittstelle: Die Möglichkeit, dass diese mit anderen Maschinen desselben Herstellers verbunden ist, ist ein Muss, aber vor allem muss sie jedem Bediener ermöglichen, schnell die Restlichen Arbeitsschritte durchzuführen, Einspannen des Werkstücks, etwaige Abänderungen des Programms und die vollständige Kontrolle der Anlage

Entdecken Sie, wie einfach der Start der Maschine mit LT-FREE ist