I produttori sono continuamente alla ricerca di modi per eliminare sprechi di tempo e materiale e risparmiare sui costi di produzione. Nell’industria del tubo questa esigenza non cambia e si fa ancora più impellente nella produzione di assiemi multitubo, ossia prodotti composti da più componenti tubolari opportunamente lavorati e assemblati.

L'unione dei vari componenti è una delle sfide più impegnative per i produttori. Le difficoltà principali si incontrano nell’eseguire un corretto e preciso mutuo posizionamento dei pezzi nelle maschere di saldatura durante l’assemblaggio.

Questa fase è particolarmente delicata quando l’accoppiamento di tipo maschio/femmina è eseguito dopo il processo di curvatura.

In questo articolo è stato preso come esempio il caso di un produttore di attrezzature per il fitness di fascia alta che ha appena sviluppato un nuovo prodotto aerobico chiamato STEP.

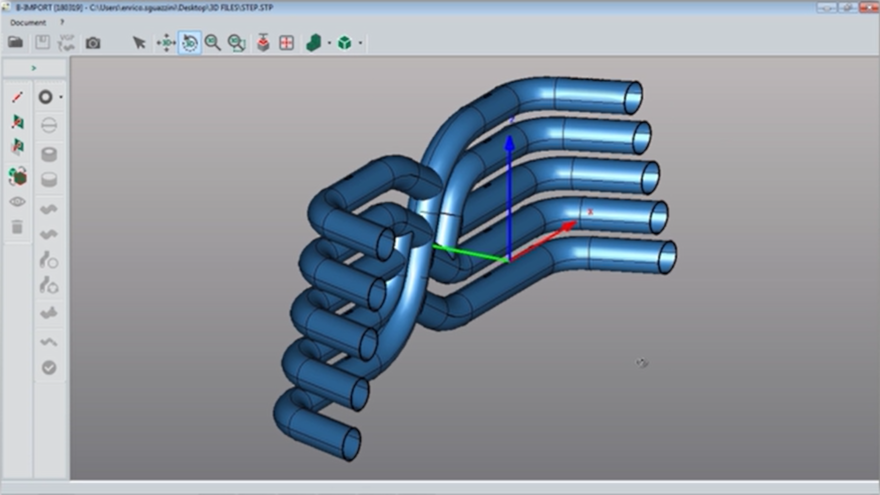

Figura 1: STEP.

Figura 1: STEP.

STEP è costituito da nove tubi in acciaio inossidabile di lunghezza variabile: ha un tubo principale e otto tubi laterali di cui ogni estremità deve essere opportunamente tagliata per accogliere il lato del tubo adiacente.

Scopri altri interessanti prodotti di design realizzati con il tubo

Il produttore ha nel suo parco macchine sia sistemi di lavorazione tradizionali, che offrono un’aliquota oraria più bassa, sia impianti di più recente concezione.

Con il fine di individuare quali fra questi strumenti sia il più conveniente per produrre il prodotto ha fatto un’accurata stima dei tempi di produzione che esponiamo di seguito.

Utilizzo dei sistemi tradizionali

Producendo lo STEP con i sistemi tradizionali il produttore deve elaborare singolarmente nove tubi secondo le geometrie specificate, con un tempo totale di curvatura di circa 3 minuti (tabella 1).

Ciascuna parte è poi posizionata in una complessa maschera di fissaggio per essere tagliata, fresata e infine saldata.

Come mostrato in tabella 2, portare a termine i nove pezzi con questo metodo richiede circa 4,4 minuti.

Sebbene l’aliquota oraria delle macchine utilizzate sia inferiore rispetto a quella di sistemi più avanzati, questo tipo di approccio causa un notevole aumento del tempo di lavoro e del consumo di materiale, e di conseguenza un aggravio sui costi di produzione.

Al costo delle lavorazioni si vanno poi a sommare i costi delle attrezzature di fissaggio dei pezzi, costi molto elevati data la complessità del prodotto.

| Part | Lavorazione | Movimentazione | Numero di pezzi | Tempo ciclo totale |

| Tubo comune | 21 s | 6 s | 1 | 27 s |

| Tubi con 2 curve | 15 s | 6 s | 6 | 126 s |

| Tubi con 1 curva | 7 s | 6 s | 2 | 26 s |

| Tempo di curvatura totale | 2,98 minuti |

Tabella 1: Analisi del tempo ciclo utilizzando una curvatubi tradizionale.

| Part | Realizzazione di appoggi | Realizzazione di incastri | Movimentazione | Numero dei pezzi | Tempo ciclo totale |

| Tubo comune | 0 s | 10 s | 12 s | 1 | 22 s |

| Tubi con 2 curve | 10 s | 5 s | 15 s | 6 | 180 s |

| Tubi con 1 curva | 10 s | 5 s | 15 s | 2 | 60 s |

| Tempo totale di taglio e fresatura | 4.4 minuti |

Tabella 2: Analisi del tempo ciclo nella realizzazione di tagli di accoppiamento di tipo maschio/femmina.

Produzione con impianti Lasertube e Curvatubi completamente elettrici

Realizzando i pezzi su macchine più recenti, il processo è più semplice ed efficiente. Tutto inizia con il taglio laser: la soluzione più efficace per realizzare accoppiamenti fra tubi è in questo caso un sistema Lasertube.

Il modello CAD dell’assieme multitubo viene importato nel software di programmazione Artube. Qui può essere scomposto individualmente in ciascuno dei nove tubi e il software identifica le caratteristiche di taglio per ognuno di essi.

Figura 2: Modello 3D dello STEP importato nel software di programmazione della macchina.

Figura 2: Modello 3D dello STEP importato nel software di programmazione della macchina.

Artube crea quindi il nesting ottimizzando la combinazione dei tubi lungo la barra per risparmiare materiale e velocizzare la lavorazione. In questo modo è possibile partire da tre spezzoni di tubo al posto di nove.

Il programmatore con pochi click può aggiungere linguette e fessure per semplificare il successivo processo di assemblaggio e ridurre al minimo la complessità dell’unica maschera di saldatura.

Figura 3: Aggiungendo linguette e fessure per collegare i tubi, il processo di assemblaggio finale è più semplice.

Figura 3: Aggiungendo linguette e fessure per collegare i tubi, il processo di assemblaggio finale è più semplice.

Con l’uso di tecnologie tradizionali, allungamento e ritorno elastico del tubo in fase di curvatura devono essere stimati e corretti procedendo per tentativi, con un notevole aggravio sui costi.

Nelle curvatubi All-electric BLM GROUP allungamento e ritorno elastico sono calcolati dal software.

Scopri di più su come il software di programmazione VGP3D semplifica la curvatura del tubo.

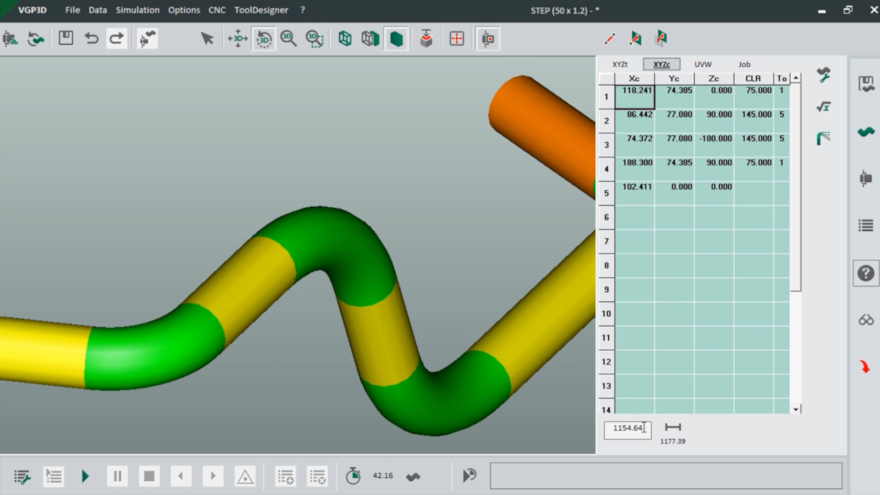

Figura 4: VGP3D è in grado di calcolare ritorno elastico e allungamento del tubo durante la curvatura.

Figura 4: VGP3D è in grado di calcolare ritorno elastico e allungamento del tubo durante la curvatura.

I dati relativi ad allungamento e ritorno elastico, calcolati dal software di programmazione della curvatubi, sono quindi memorizzati per essere utilizzati tanto dalla curvatubi quanto dal sistema Lasertube.

Nei sistemi Lasertube allungamento e ritorno elastico sono incorporati nel programma di taglio laser, che compenserà automaticamente questi fattori assicurando che ogni tubo sia tagliato alla giusta lunghezza e ogni foro o fessura sia nella giusta posizione.

Il processo di taglio richiede circa 1,5 minuti (tabella 3), tre volte meno rispetto ai processi tradizionali.

| Part | Lavorazione | Movimentazione | Numero di pezzi | Tempo ciclo totale |

| Tubo comune | 22 s | 3 s | 1 | 25 s |

| Tubi con 2 curve | 28 s | 3 s | 4 * | 31 s |

| Tubi con 1 curva | 28 s | 3 s | 4 * | 31 s |

| Tempo di taglio laser | 1,45 minuti |

Tabella 3: Analisi del tempo di ciclo con Lasertube. * Il numero dei pezzi da produrre non è più un fattore moltiplicativo.

Dal taglio, i tubi passano alla curvatura, che è molto più efficace con una curvatubi multi-asse completamente elettrica. Il modello CAD originale viene importato nel software di programmazione della curvatubi e i dati di compensazione condivisi fra i due impianti.

Sebbene ci siano nove pezzi da produrre, è possibile mantenere uniti i tre pezzi originali con delle microgiunzioni, in modo che i tubi da curvare siano sempre gli stessi.

Il tempo ciclo necessario a processare i tre tubi è di 1,6 minuti (tabella 4): in questo caso la produttività risulta raddoppiata rispetto al metodo tradizionale.

| Part | Lavorazione | Movimentazione | Numero di pezzi | Tempo ciclo totale |

| Tubo comune | 26 s | 6 s | 1 | 29 s |

| Nesting 1 | 31 s | 6 s | 4 * | 34 s |

| Nesting 2 | 30 s | 6 s | 4 * | 34 s |

| Tempo di curvatura totale | 1,6 minuti |

Tabella 4: Analisi del tempo di ciclo con curvatubi All-electric. * Il numero dei pezzi da produrre non è più un fattore moltiplicativo perché ogni pezzo viene curvato in seno al nesting originario.

Conclusioni

Nel complesso, l'intero tempo di produzione con Lasertube e curvatubi è ridotto da 7,4 minuti a poco più di 3 minuti, senza tenere conto che i tempi necessari per la movimentazione del materiale, per la stima per tentativi del ritorno elastico e per il montaggio sulle attrezzature di fissaggio sono praticamente azzerati.

Di conseguenza, anche se l’aliquota oraria delle macchine è più elevata, il tempo e la manodopera risparmiati forniscono un costo del pezzo finito nettamente inferiore.

Figure 5: Pezzo finito e verniciato

Figure 5: Pezzo finito e verniciato

Quando si determina il modo migliore per produrre complessi assiemi multitubo, considerare il quadro generale e quale sia l'impatto complessivo sui costi di produzione è di fondamentale importanza.

Una macchina tradizionale con un’aliquota oraria inferiore può apparire conveniente, ma nella realtà dei fatti i costi di produzione sono molto più elevati.

I progressi nelle moderne macchine a controllo numerico e nelle funzionalità dei software di programmazione offline CAD/CAM consentono ai produttori di avere un maggiore controllo dell’intero processo produttivo e una migliore produttività e utilizzo dei materiali, aumentando in definitiva la redditività del proprio lavoro.

Questo articolo è apparso anche in: Fabricating & Metalworking