Wenn man an ein Rohr denkt, denkt man normalerweise an ein Mittel für den Transport irgendwelcher Flüssigkeiten wie zum Beispiel: Wasser-, Gas-, Kraftstoffleitungen usw. Woran man nicht denkt, oder woran man jedenfalls nicht sofort denkt, ist die Tatsache, dass Rohre weitreichend auch als Strukturelemente verwendet werden.

Wir können davon verschiedene Beispiele in unserem Alltagsleben finden: in modernen Innen- und Außeneinrichtungen wie zum Beispiel Tische, Stühle und Bänke, in Stützstrukturen von Konstruktionen, die wir normalerweise in den Stützstrukturen der Dächer von Flughäfen, Bahnhöfen und anderen öffentlichen Bauwerken sehen können, aber auch in den Rahmen von Maschinen und Werkzeugen verschiedener Art: Landwirtschaftsmaschinen, Kräne, Industriefahrzeuge, usw.

Die Realisierung eines Rohrrahmens ist kein einfacher Prozess, und er wird sehr kompliziert, wenn zum Beispiel zwei Rohre nicht bei 90° aufeinandertreffen, aber auch, wenn mehrere Rohre nicht im selben Punkt aufeinandertreffen und/oder wenn die transversalen Rohrabschnitte, die sich überschneiden, um die Verbindung zu bilden, andere Formen oder Abmessungen haben.

Neben der Komplexität von möglichen Verbindungen bringt der Einsatz von konventionellen Fertigungsmethoden mehr Arbeitsschritte und eine größere Vielfalt an eingesetzten Maschinen mit sichs.

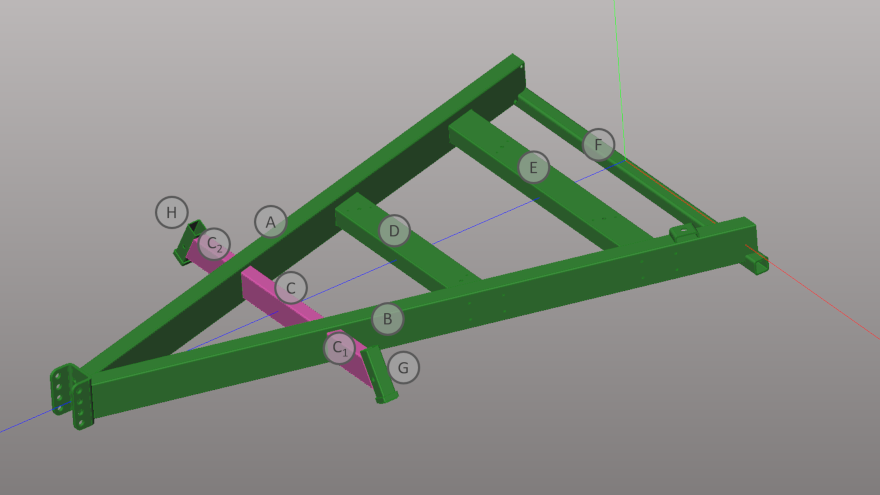

3D-Zeichnung des Rohrrahmens, der gefertigt werden soll.

3D-Zeichnung des Rohrrahmens, der gefertigt werden soll.

Herkömmlicher Fertigungsprozess eines Rohrrahmens

Wenn der in der oben dargestellten Zeichnung gezeigte Rohrrahmen als Beispiel genommen wird, erlegt der herkömmliche Fertigungsprozess die folgenden Arbeiten an jedem Rohr auf:

-

An den Rohren A und B – Ausführung von Schnitten an den Enden auf der linken Seite, Fräsen des anderen Endes, um das quadratische Rohr F aufzunehmen, und jeweils Ausführung durch Fräsen der zwei Gruppen von 5 Rechtecken für die Aufnahme der Rohre G, D, E und F.

-

An den Rohren C, C1 und C2– Ausführung von Schnitten an den Enden, um die Winkelrohre A und B miteinander zu verbinden. Die Rohre C1 und C2 erfordern Winkelschnitte an den Enden, um die Rohre G und H korrekt zu schweißen.

-

An den Rohren D und E – Ausführung der Winkelschnitte an den Enden auch hier, um sie mit den Rohren A und B zu verbinden.

-

Die Rohre F, G und H – Zuschneiden.

Für alle oben genannten Rohre müssen daher die folgenden Arbeiten ausgeführt werden:

- Messung

- Markierung

- Scheibenschneiden

- Fräsen

- Entgraten

Für einige Rohre müssen sehr wahrscheinlich Lochungen vorgesehen werden, die ihrerseits weitere Mess- und Markierungsarbeiten der Teile hinzufügen.

Die oben genannten Prozesse erfordern mehr Maschinen, Arbeitsfachkräfte, Zeit und Aufwendungen, und trotz allem könnte die Endverbindung zwischen Rohr und Rohr nicht ideal sein, weil diese Prozesse innewohnende Einschränkungen hinsichtlich der Genauigkeit und Wiederholbarkeit haben.

Nachdem alle Rohre fertig sind, ist eine Schweißmaske erforderlich, um sie zusammen zu halten. Falls eine Roboterschweißung der Komponenten vorgesehen ist, müssen die zu vereinenden Bereiche Oberflächen für die Verbindung haben, die genau genug sind, anderenfalls bleibt nur die manuelle Schweißung, in der alle Lücken entsprechend mit einem zusätzlichen Zeit- und Energieaufwand mit einem Extraverbrauch von Zusatzwerkstoff gefüllt werden müssen.

Der Fertigungsprozess des Rohrrahmens mit einer Lasertube-Anlage

Jetzt sehen wir, wie dieser Rahmen mit Verwendung einer Lasertube-Maschine der BLM GROUP gefertigt wird.

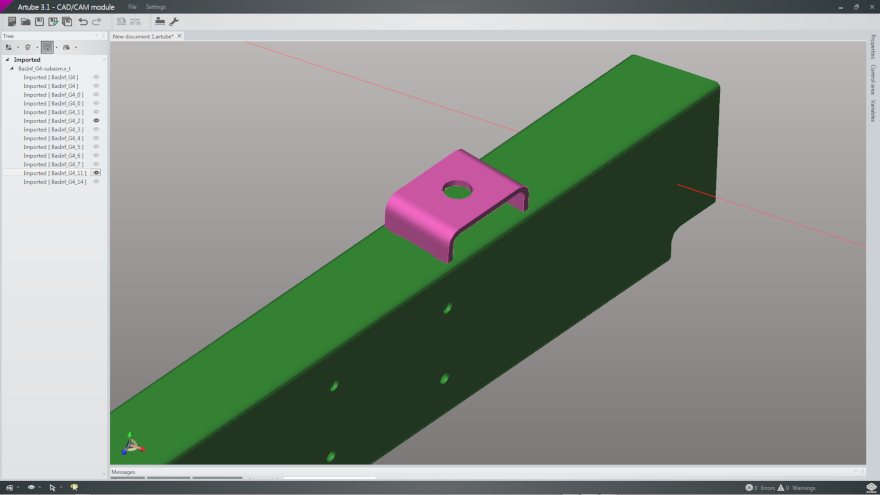

Der erste Schritt besteht aus dem Import der 3D-Zeichnung der gesamten Struktur in die Programmierungs- und Simulationssoftware CAD-CAM offline Artube.

Nach dem Import der Zeichnung verarbeitet die Software diese mit einem Klick, identifiziert jeden der Rohrkomponenten, erfasst die Abmessungen des Querschnitts, findet den auszuführenden Schnitt und erstellt die Maschinenprogramme für das Laserschneiden jedes Rohres.

In Artube kann die Zeichnung als nativ behandelt werden, d. h. so als ob sie mit dieser Software erstellt wurde; das macht es möglich, auf jedes Rohr alle in Artube verfügbaren Funktionen anzuwenden, die eigens für die Vereinfachung der Montage und der Schweißung studiert wurden.

Dies stellt einen großen Vorteil dar, weil dadurch die Änderung der einzelnen Komponenten und das Hinzufügen von speziellen Einspannungen ermöglicht wird, auch wenn diese nicht ursprünglich geplant waren; zum Beispiel „Tab and Slot“ oder Rohr-Rohr-Verbindungen mit mehreren Optionen: Rohr, das auf einem anderen Rohr aufliegt, Rohr, das in ein anderes Rohr eindringt, Bajonettverbindungen zwischen zwei Rohren, wo möglich, usw.

Hier sind einige Beispiele, die zeigen, wie die Artube-Funktionen es ermöglichen, die importierte Zeichnung zu berbeiten und das Teil für eine einfache Montage und anschließendes Schweißen besser geeignet zu machen.

Wir wird eine Rohrstruktur mit Artube geändert?

Unter Berücksichtigung der Tatsache, dass die drei Rohre C, C1 und C2 auf derselben Achse sind, ist es besser, ein einziges durchgehendes Rohr anstelle von drei separaten Teilen zu verwenden, um so die Anzahl der einzelnen Teile zu reduzieren.

Bei der herkömmlichen Herstellungsmethode wäre es nicht einfach, die Taschen an den Rohren A und B zu schneiden, um ein einzelnes Rohr durch' A und B zu führen, anstatt drei Teile C, C1 und C2 zu verwenden. Die Abmessungen der Taschen für das Einfügen eines einzelnen Rohrs durch A und B entsprechen wegen des Winkels nicht den Rohrabmessungen. Wenn man keine CNC-Fräse hat, wird es schwierig sein, die beiden Taschen auf den gegenüberliegenden Seiten des Rohrs präzise auszuschneiden, so dass das Rohr korrekt hindurchpasst. Selbst wenn man eine CNC-Fräsmaschine hat, würde das Ausfräsen dieser Taschen eine Haltevorrichtung und Maschineneinstellung erfordern.

Doch auch wenn eine CNC-Fräsmaschine verfügbar wäre, würde das Fräsen dieser Taschen eine spezifische Haltevorrichtung erfordern, wenn dieses Werkzeug fehlt, müsste der Projektingenieur zwangsweise Kompromisse akzeptieren und drei getrennte Teile verwenden, deren Ausführung einfacher wäre, jedoch eine entsprechende Vorrichtung erfordern würde, um die drei Teile mit der richtigen linearen Ausrichtung zu schweißen.

Mit Artube können Sie die importierte Zeichnung modifizieren und die drei Teile C, C1 und C2 zu einem einzigen Rohr verbinden (das wir C nennen werden) und es durch die Rohre A und B führen, die die Software modifiziert, indem sie sie mit Taschen ausreichender Größe für den Durchgang von Rohr C versieht.

Außerdem ermöglicht es Artube, dem Bediener, der sich mit der Montage des Rahmens beschäftigt, die korrekte Position des Rohres C längs seiner Achse gegenüber den Rohren A und B durch die Lasermarkierung am Rohr C mit entsprechenden Bezugsmarkierungen anzuzeigen.

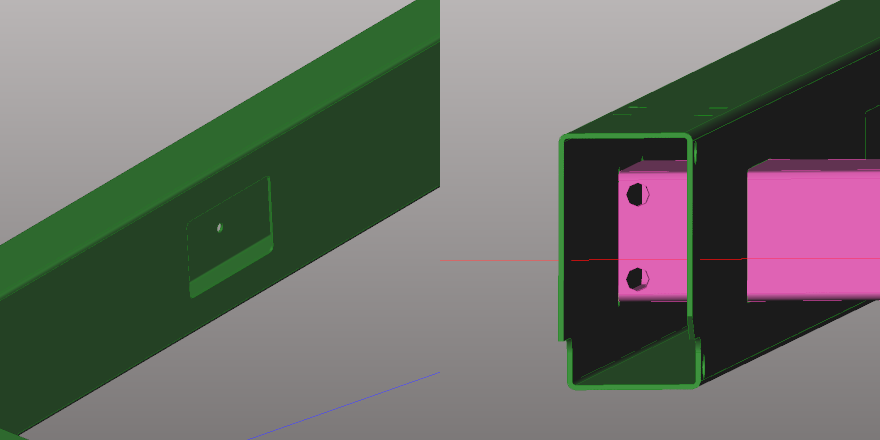

Wiederum mit dem Ziel, die Montage zu vereinfachen, können die Verbindungen zwischen Rohr D (oder E) und den Rohren A und B auf verschiedene Weise abgeändert werden. Eine Möglichkeit, diese Verbindung zu modifizieren, besteht darin, an den Rohren A und B eine rechteckige Tasche geeigneter Größe auszuschneiden und das Ende des Rohrs D (oder E) darin einzufügen, wie in den folgenden Abbildungen gezeigt:

Links die Tasche für das Rohr D und rechts das in das Rohr B eingesetzte Rohr E.

Links die Tasche für das Rohr D und rechts das in das Rohr B eingesetzte Rohr E.

Bitte beachten Sie, dass das Rohr E entsprechend zugeschnitten ist, so dass es nach dem Einsetzen auf der gegenüberliegenden Fläche des Rohres B aufliegen würde. Auf diese Weise ist die Position des Rohrs B in horizontaler Richtung automatisch definiert.

Wenn der Anschlag nicht erreicht werden soll, um aufgrund von Gewichts- und Kostenbegrenzungen keine Extralänge des Rohres zu erhalten, könnte mit Artube eine Markierungslinie oder ein Pfeil programmiert werden, um die Einführungshöhe des Rohres E zu bestimmen und seine horizontale Position zu definieren.

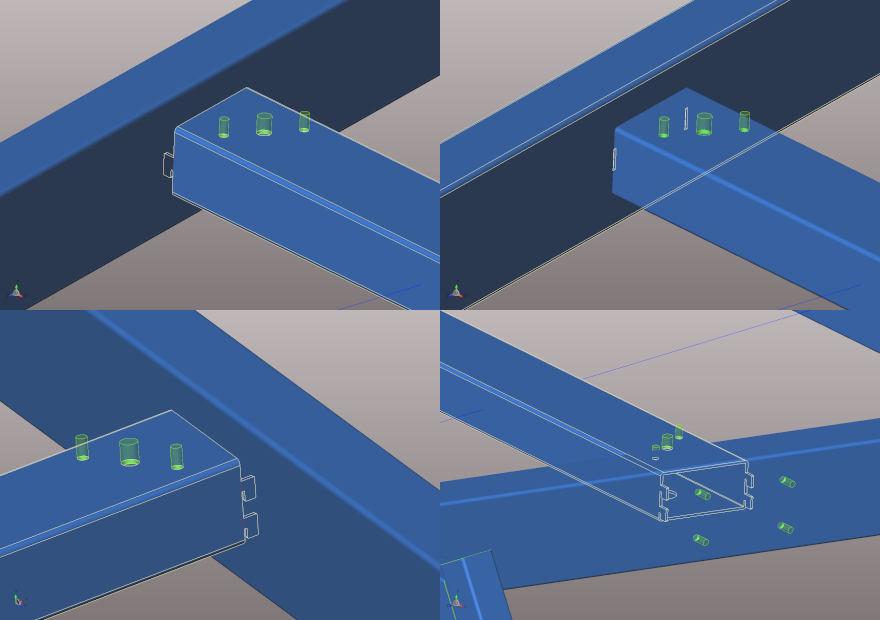

Die andere Möglichkeit für die Änderung dieser Verbindung ist die Verwendung der Methode „Tab and Slot“ gemäß Darstellung in den folgenden Abbildungen:

Verbindung zwischen den Teilen eines Rohrrahmens, der mit der Funktion „Tab and Slot“ ausgeführt wurde.

Verbindung zwischen den Teilen eines Rohrrahmens, der mit der Funktion „Tab and Slot“ ausgeführt wurde.

Die Funktion „Tab and Slot“ kann auch verwendet werden, um die korrekte Montage zu garantieren, indem eine andere Anzahl von Zungen an den beiden Rohrenden ausgeführt wird, gemäß Darstellung in der folgenden Abbildung ist es möglich, sofort den Teil des Rohres zu identifizieren, der mit B oder A übereinstimmt.

Funktion „Tab and Slot“, die verwendet wird, um die korrekte Montage der Rohrrahmenelemente zu garantieren.

Funktion „Tab and Slot“, die verwendet wird, um die korrekte Montage der Rohrrahmenelemente zu garantieren.

Das gleiche Ergebnis kann auch erhalten werden, wenn die gleiche Anzahl von Zähnen an den beiden Enden, aber in anderen vertikalen Positionen vorhanden ist.

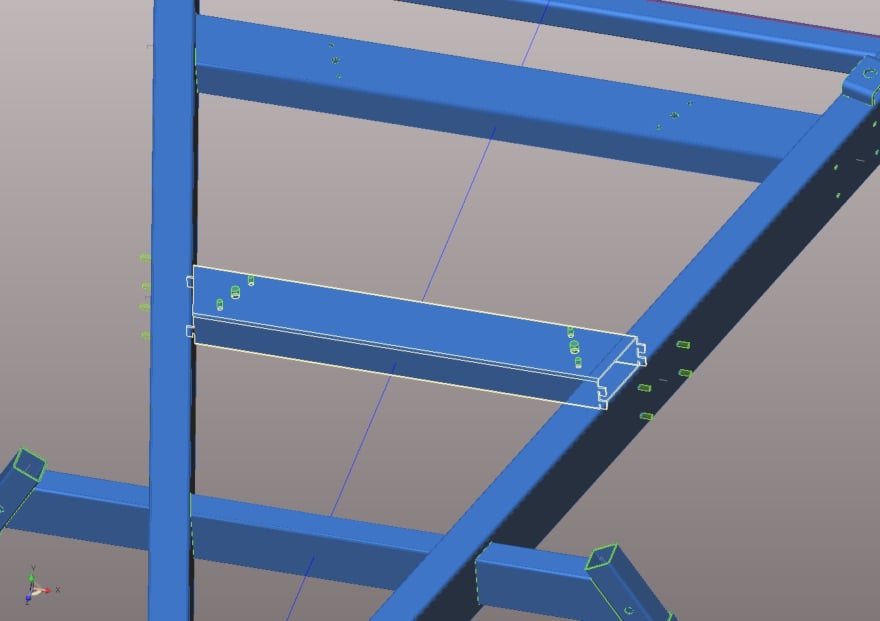

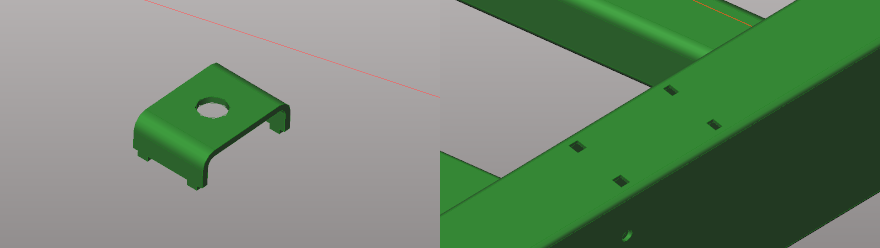

Die Funktion „Tab and Slot“ kann wirklich auch an anderen Teilen als Rohren nützlich sein, wie zum Beispiel der Bügel in „C-Form“, der in der untenstehenden Abbildung gezeigt wird und auf das Rohr B geschweißt werden muss.

C-Bügel, der auf einem Rohrrahmenelement mit Artube modelliert wurde.

C-Bügel, der auf einem Rohrrahmenelement mit Artube modelliert wurde.

Mit dem herkömmlichen Fertigungsprozess ist es notwendig, die Position zu kennzeichnen, in der der Bügel geschweißt werden muss, dann muss der Bügel positioniert, mit einer Klemme befestigt und seine Schweißung ausgeführt werden.

Mit Artube können diese Stationen vereinfacht werden, indem vier Zähne am Bügel und die entsprechenden Öffnungen am Rohr B erzeugt werden, wie nachfolgend gezeigt wird:

C-Bügel mit Zähnen und Rohr mit Öffnungen für die Montage.

C-Bügel mit Zähnen und Rohr mit Öffnungen für die Montage.

Mit den Ösen wird die Position des Bügels definiert, und mit den Zähnen wird der Bedarf der Befestigung beseitigt.

Jetzt ist es möglich, den Rahmen einfach und in kürzester Zeit zu schneiden, zu montieren und zu schweißen, indem kleine oder große Fertigungslose auf die gleiche einfache Weise hergestellt werden.

Laserschneiden der Komponente eines Rohrrahmens mit der Laserrohrschneideanlage LT FIBER EVO.

Laserschneiden der Komponente eines Rohrrahmens mit der Laserrohrschneideanlage LT FIBER EVO.

Die Idee gehen nie aus mit Artube

Dies sind nur einige Ideen, die mit Artube ausgeführt werden können, und seine große Bibliothek der Softwarefunktionen, die helfen, die Montage und die Schweißung der Rohrstrukturen zu verbessern.

Wenn nur einer dieser Rahmen gefertigt werden sollte, könnte wahrscheinlich die herkömmliche Methode verwendet werden, indem viel Zeit und Energie aufgewendet und eine Struktur hergestellt würde, die nicht frei von ästhetischen und Genauigkeitsproblemen sein würde. Es ist leicht, sich vorzustellen, wie kompliziert dies wäre und vor allem, wie viel Zeit es erfordern würde, eine erhebliche Anzahl dieser Strukturen herzustellen.

Aus diesem Grund kann mit Artube und einer Lasertube ein großer Vorteil auch bei der Herstellung von nur einer Struktur erhalten werden, ein Vorteil, der exponentiell mit der Erhöhung der Anzahl der zu fertigenden Teile ansteigt.