Die Art der Bearbeitung von Rohren und H-, IPE- und C-Profilen muss sich ändern, um auf die Anforderungen des Bauwesens zu antworten. Die Tendenz der Ausführung von zukunftsorientierten Konstruktionen, mit immer komplexeren und ästhetisch anziehenden Formen, vereint mit der nachhaltigen und schnellen Konstruktion auch im Wohnbereich, führt die Branche zu einer immer häufigeren Verwendung von Stahl für die Ausführung von komplexen Verbindungen zwischen Trägern und/oder Rohren, die einerseits eine bessere Beständigkeit und andererseits eine angenehme Ästhetik bieten können.

So entsteht der Bedarf einer Technologie, die in der Lage ist, im Werk schon montage- und/oder schweißfertige Teile auf der Baustelle zu produzieren und den Herstellern einige grundlegende Vorteile zu garantieren:

1. Reduzierung der Installationszeiten

Es besteht heute ein immer höherer Zeitdruck für die Ausführung von öffentlichen oder privaten Gebäuden. Die Auftraggeber benötigen das Werk sobald wie möglich, damit es schnell verwendet und Gewinn erzeugen kann.

Dagegen wird die Schwierigkeit, Fachkräfte zu finden, die fähig sind, Bearbeitungen wie Ausklinken, Anfasen, Schneiden und Schleifen genau und sicher auszuführen, ein gravierendes Element, das die Beachtung der Lieferzeiten erschwert.

Selbst für qualifizierte Arbeitskräfte besteht die traditionelle Methode darin, eine 1:1-Zeichnung auf Papier zu haben, diese auf das zu schneidende Teil zu legen, das Teil zu markieren, die Form mit einem Gas- oder Plasmabrenner zu schneiden und die Kanten zu schleifen, gefolgt von Löchern für Nieten oder Bolzen, die manuell gebohrt werden. Dieses Verfahren bietet eine geringe Präzision und damit einen höheren Prozentsatz an Nacharbeit, Anpassungen und komplettem Teileausschuss während der Endmontage, was zu hohen Verlusten in Bezug auf Zeit und Geld führt

.

Vorbereitung eines Rohres für die folgende Schweißung auf der Baustelle mit dem Laserschneidesystem für Rohre und Profile mit großen Abmessungen LT14.

Vorbereitung eines Rohres für die folgende Schweißung auf der Baustelle mit dem Laserschneidesystem für Rohre und Profile mit großen Abmessungen LT14.

Die heutige moderne Technologie ermöglicht es, all diese Vorgänge mit einer einzigen Maschine zu erledigen. Die 3D-Lasertube-Schneidemaschinen schneiden großformatige Rohre und Profile mit einer hohen Schnittkantenqualität und Maßgenauigkeit, so dass die Teile ohne weitere Bearbeitung direkt montiert/geschweißt werden können. Das Ergebnis ist eine erhöhte Zeit- und Kostenersparnis.

Dank dieser Technologien können die Hersteller die schon montage- und/oder schweißbereiten Teile auf die Baustelle bringen und die Installationszeiten beträchtlich reduzieren.

Entdecken Sie die Vorteile für die Verwendung einer Lasertube für das Schneiden von Rohren und Trägern

2. Reduzierung der Durchlaufzeit des Materials und der entsprechenden Kosten

Angesichts der hohen Kosten der häufig in den Strukturen verwendeten Elemente: IPE-, HEA-, HEB-, C-Trägern, Rohre usw., ist es vorteilhaft, die Durchlaufzeit des Materials soweit möglich zu reduzieren.

In diesem Sinne reduziert eine Verbesserung jeder Prozessphase: Programmierung, Handhabung, Bearbeitung und Montage die Gesamtzeit der Ausführung des Werks und verbessert die Gewinnspanne.

3. Produktivität und Effizienz

Hinsichtlich der Effizienz und Produktivität kann auch der Typ der verwendeten Schneidtechnologie den Unterschied ausmachen, und der Laser hat den Produktionsprozess für viele Hersteller revolutioniert.

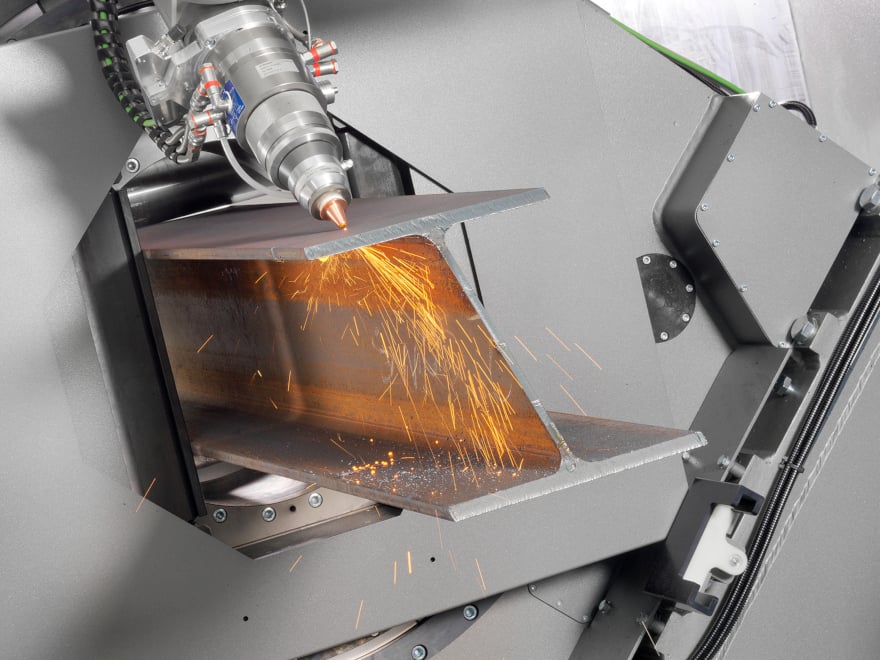

Laserschneiden eines HEA-Breitflanschträgers auf dem Lasertube-System LT24.

Laserschneiden eines HEA-Breitflanschträgers auf dem Lasertube-System LT24.

Im Gegensatz zu den üblichen Plasmaschneidesystemen ist der Laser eine viel sauberere, schnellere und effizientere Technologie. Die mit dem Laser ausgeführten Schnittkanten sind schon gratfrei und erfordern daher keine folgenden Bearbeitungen. Außerdem erzeugt der Laser einen niedrigeren thermisch veränderten Bereich als das Plasma, was ein großer Vorteil für die Beständigkeit der Verbindungen ist.

Gleichzeitig ermöglicht der Laser im Gegensatz zu den modernen Arbeitszentren eine viel größere Flexibilität, da keine Werkzeuge und Ausrüstungen vorhanden sind, die gewechselt und eingestellt werden müssen. Außerdem ermöglicht er die Ausführung vieler Bearbeitungen, die anderenfalls dazu bestimmte Werkzeuge erfordern würden.

4. Automatisierung des Produktionsprozesses

Mit der Tendenz, die Vorbereitung der Stahlkomponenten in das Werk zu bringen, steigt auch der Bedarf, auf effiziente Handhabungssysteme (Ladung und Entladung) dieser am Ein- und Ausgang der mit der Bearbeitung beauftragten Maschinen zählen zu können. Dies ist eine grundlegende Eigenschaft angesichts des großen Gewichts, das Rohre und Profile für das Bauwesen erreichen können.

Darüber hinaus führt die Notwendigkeit, verschiedene Arten von Komponenten zu verwenden: Rohre mit runden oder quadratischen/rechteckigen Profilen sowie C-förmige Profile, HEA, HEB, IPE, Platten usw. zu dem Bedarf an universellen Be- und Entladesystemen, d.h. die in der Lage sind, die verschiedenen Profile flexibel und automatisch zu handhaben, ohne dass manuelle Anpassungen vorgenommen oder spezielle Spannvorrichtungen installiert werden müssen.

Die Möglichkeit, über diese Systeme zu verfügen, ist ein großer Vorteil für den Produktionsprozess, der viel schneller und flexibler ist.

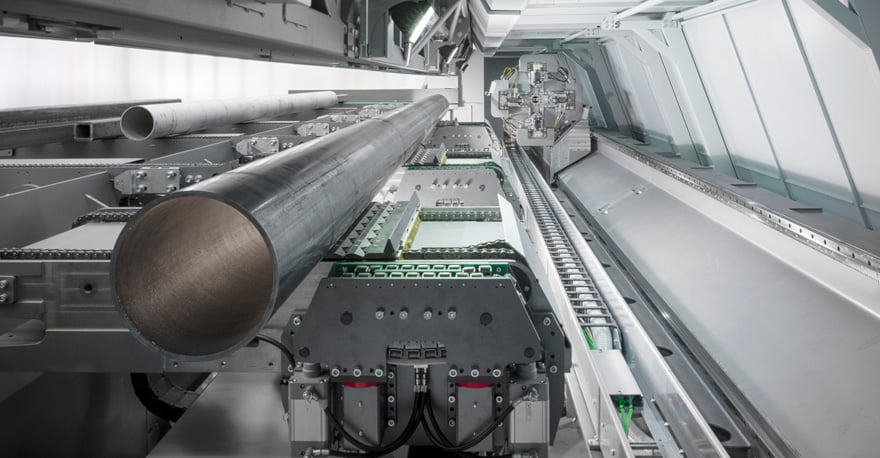

Ladung von Rohren mit unterschiedlichen Abschnitten auf dem Lasertube-System LT14 FIBER.

Ladung von Rohren mit unterschiedlichen Abschnitten auf dem Lasertube-System LT14 FIBER.

Die modernen Ladesysteme der Lasertube-Anlagen für Rohre und Profile mit großen Abmessungen ermöglichen die Ladung von Abschnitten, die auch sehr unterschiedlich sind, ohne den Bedarf von manuellen Einstellungen oder bestimmten Einstellungswerkzeugen.

Die Stangen können ohne eine akkurate Ausrichtung oder besondere Einstellungen auf das Förderband geladen werden, die Maschine wird sie entsprechend verwalten.

5. Einfache Ausführung von innovativen Projekten

Die Komplexität der Verbindungen zwischen Rohren und Profilen nimmt zu, da immer mehr kommerzielle und öffentliche Strukturen (Flughäfen, Brücken, Bahnhöfe usw.) bei ihrer Konstruktion und ihrem Design auf Stahl angewiesen sind. Infolgedessen kann ein einzelnes Element das Schneiden mehrerer komplexer Formen auf ihm erfordern.

Verbindung zwischen Rohren und HEA-Breitflanschträger, die auf einem Laserschneidesystem für Rohre und Profile mit großen Abmessungen LT24 ausgeführt wurde.

Verbindung zwischen Rohren und HEA-Breitflanschträger, die auf einem Laserschneidesystem für Rohre und Profile mit großen Abmessungen LT24 ausgeführt wurde.

Die traditionelle Methode der Programmierung der normalerweise in der Branche verwendeten Maschinen für die Ausführung dieses Bearbeitungstyps sieht die Verwendung von vordefinierten Makros vor, die es ermöglichen, parametrisch den Schnitt einer bestimmten Geometrie am Rohr zu programmieren, ohne ihre Form ändern zu können.

Diese Methode erlegt große Einschränkungen für die Vielzahl der machbaren Bearbeitungen auf, denn für die Ausführung einer neuen Schnittgeometrie ist ein bestimmtes Feature mit höheren Zeiten und Kosten erforderlich.

Um die Einschränkungen dieser Methode zu vermeiden und die Vielzahl und die Kapazität zu erhalten, innovativ zu planen, die der Markt heute fordert, sind CAD/CAM-Software-Instrumente erforderlich, die es den Konstrukteuren ermöglichen, die gesamte Struktur in vollkommener Freiheit zu erstellen und zu ändern.

In diesem Bereich ist Artube bis heute die fortschrittlichste CAD/CAM-Software für die Programmierung dieses Bearbeitungstyps und ermöglicht die Programmierung des Laserschneidens von Rohren mit großem Durchmesser oder Abschnitt, wobei sie auch den Import der STEP-, IGES-, IFC-Dateien und die Änderung der einzelnen Komponenten der Struktur schnell und intuitiv ermöglicht.

Artube ist Teil der Software Suite BLMelements, die auch Protube enthält: Produktionsmanagementsoftware, die die Integration mit dem betrieblichen ERP im Hinblick auf Industrie 4.0 ermöglicht, die in der Lage ist, die vollständige elektronische Rückverfolgbarkeit der Teile zu bestimmen.