Seit Jahren wurde in der Welt der Automatisierung im Fertigungsbereich und nicht nur hier keine derartige Kreativität mehr erlebt. Man kann über eine wahre „Renaissance“ oder - wie es von den Theoretikern genannt wurde - über eine neue industrielle Revolution sprechen (genauer gesagt, die vierte).

Neue Technologien, Sammlung und Analyse der Prozessdaten, immer höher entwickelte Simulationen, digitale Zwillinge, verbreitete Verbindungsfähigkeit auf verschiedenen Niveaus: WiFi, Bluetooth, Ethernet und bald 5G, alles begleitet von der immer mehr vorhandenen und erfolgversprechenden künstlichen Intelligenz.

Die Einführung der Automatisierung in der ersten industriellen Revolution

Die Veränderungen, die wir erleben, mögen im Vergleich zur ersten industriellen Revolution, der von 1760, die sich vor allem in England ausbreitete, weniger schockierend erscheinen, aber dennoch ist die Richtung, in die wir uns bewegen, diametral entgegengesetzt zu dem, was die Fertigungsindustrie in der vergangenen Epoche durchgemacht hat.

Die erste industrielle Revolution – von 1760 bis 1830, die 70er Jahre, die die Welt geändert haben - war durch die Einführung der Dampfmotoren in die Fabriken möglich. Die Fertigungsarbeit, die bis zu jenem Zeitpunkt vollkommen manuell oder höchstens mit Hilfe der Naturkräfte (Tier, Hydraulik, Wind) ausgeführt wurde, wurde mechanisiert und in viele grundlegende und wiederholbare Arbeiten aufgeteilt.

Die Maschinen erlegen eine neue Disziplin auf, einen obligatorischen Rhythmus für die Arbeiter. Die Produktivität in den Fabriken stieg deutlich an, was zum Teil auf die niedrigen Kosten für Arbeitskräfte und deren Überfluss zurückzuführen ist. Es erfolgt der Einstieg in das Zeitalter der Serienproduktion mit Aussicht auf den Massenkonsum. In jenem Zeitraum wird auch für die Anwendung des Rohres im industriellen Bereich eine wahre Wende erlebt.

Von der Standardisierung auf die Produktdifferenzierung

Mehr als ein Jahrhundert später im Zeitalter der vierten industriellen Revolution haben wir die Automatisierung vollkommen erfasst, und die Industrieproduktion hat häufig viel höhere Niveaus als die Nachfrage erreicht.

Es gibt offensichtlich viele Unterschiede, von denen einige offensichtlich und andere weniger intuitiv sind.

Einer ist für uns in diesem Zusammenhang von besonderem Interesse: die Produktdifferenzierung im Gegensatz zur Standardisierung. Diese wurde notwendig, um Kunden zu gewinnen und konkurrenzfähig zu bleiben, in einem erbitterten Angebotsszenario in dem sich der Zugang zu den grundlegenden Technologien zunehmend angleicht.

Nicht mehr alle Produkte sind gleich, um ein gemeinsames, anspruchsloses Bedürfnis zu befriedigen, sondern es gibt ein hektisches Rennen, um jede mögliche Marktnische zu erkunden, diversifiziert in Bezug auf Teile und Details, welche für die Realisierung ebenso vieler individueller Gestaltungen berücksichtigt werden müssen.

„Maßgeschneiderte“ Lösungen, die ad hoc für jeden einzelnen Kunden hergestellt werden, die einen wahren „Effizienzkrieg“ auslösen, um die Kosten zu reduzieren.

Der Einstieg der Digital Factory

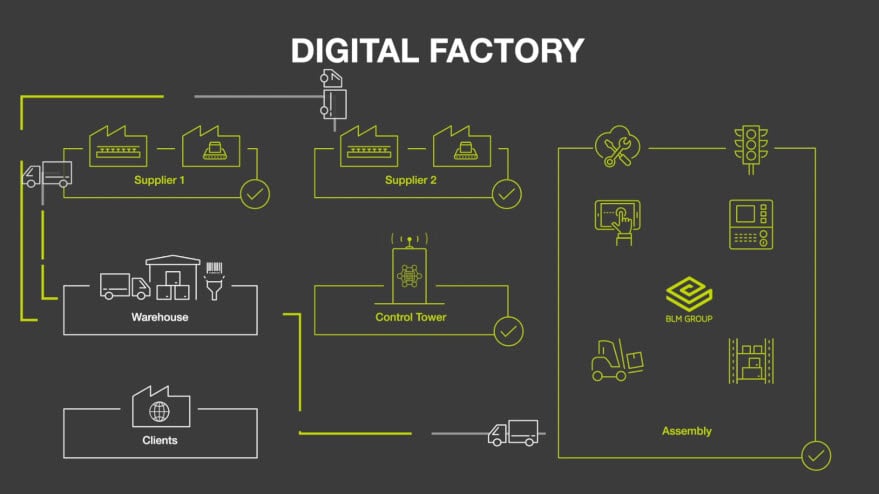

In diesem Szenario setzt sich ein neues Automatisierungsniveau durch, das über das auf den einzelnen Produktionsmaschinen integrierte Niveau hinausgeht, um die Integration aller anderen Funktionsbereiche eines Unternehmens zu realisieren: Lieferkette, Prozessplanung und -optimierung, Qualitätskontrolle, Lagerverwaltung, Energieeffizienzsteigerung, Wartung.

Jede Phase wird der Knoten eines engmaschig verbundenen Netzes, das Daten empfangen und übertragen kann. Die Effizienz und die Qualität der gesamten Produktion werden konstant analysiert CTAJTOFU#005 und aufgezeichnet, um jede Bearbeitungsstation mit der Logistik zu synchronisieren, die sie versorgt.

Mit diesen Informationen können daher Korrekturmaßnahmen vorweggenommen, der Fluss und die Anwendung der Ressourcen verbessert, die Durchlaufzeit der Materialien reduziert, wirksamere Strategien umgesetzt werden, sodass die Nachhaltigkeit des Unternehmens und seine Konkurrenzfähigkeit bewahrt werden.

Aus diesem Grund sind die sogenannten „digitalen Zwillinge“ entstanden: hochentwickelte Informatiklösungen, die die Funktionsweise eines ganzen Prozesses digital reproduzieren und simulieren, um all seine Wirkungen und die Varianten vorwegzunehmen und zu vergleichen und die Unternehmen in ihren Organisations- und Produktionsentscheidungen zu unterstützen.

Jede Phase wird der Knoten eines engmaschig verbundenen Netzes, das Daten empfangen und übertragen kann.

Jede Phase wird der Knoten eines engmaschig verbundenen Netzes, das Daten empfangen und übertragen kann.

Für das gleiche Ziel werden in einem Computer die Umform- und Montagephasen einer Fertigungslinie modelliert, es werden virtuell die Material- und Datenflüsse durch die virtuelle Realität durchlaufen, wobei alle Faktoren, die ihre Effizienz beeinflussen können, herausgestellt werden.

Das Ergebnis dieser Arbeiten ist sofort verfügbar und wird an die Unternehmensbereiche und die beteiligten Personen übermittelt, wobei eine erweiterte Konnektivität genutzt wird, die Maschinen, Anlagen, Gebäude, persönliche Arbeitsstationen, mobile Geräte und jedes andere Objekt, das Informationen empfangen und speichern kann, durchdringt.

Mit anderen Worten empfiehlt es sich, an die Realität, die kommen wird, und an das Unternehmen, das kommen wird, eher als an die Gegenwart zu denken, indem weitblickende und angemessene Investitionen für die angestrebte Zukunft gemacht werden.

Mit anderen Worten empfiehlt es sich, an die Realität, die kommen wird, und an das Unternehmen, das kommen wird, eher als an die Gegenwart zu denken, indem weitblickende und angemessene Investitionen für die angestrebte Zukunft gemacht werden.

Digital factory BLM GROUP

Um diese Wirkung zu überwinden und diese neuen Instrumente überzeugt anzunehmen, ist es wichtig, zwei wichtige Grundsätze zu erfassen: Der erste ist die Ergonomie, die die Lösungen der Ausstattung begleiten muss.

Es ist nicht nur wichtig, über wie viele Funktionen wir verfügen können, sondern auch, dass der Zugang zu diesen Funktionen einfach und überschaubar ist. Die Einfachheit und die Zuverlässigkeit bei der alltäglichen Verwendung und der Wartung einer Informatik- oder technologischen Vorrichtung trägt daher bedeutend zum Wert einer Investition bei.

Der andere Grundsatz ist die kontinuierliche Erneuerung der eigenen Kompetenzen und der der Mitarbeiter.

Natürlich müssen diese beiden Aspekte zu den wirtschaftlichen und absoluten Leistungsbewertungen, die aus dem Vergleich verschiedener Alternativen hervorgehen, hinzugefügt werden, aber häufig wird die Langzeitwirkung vernachlässigt. Wahrlich sollten bestimmte Investitionen unter dem Gesichtspunkt eines Marathonlaufs und nicht eines 110-Meter-Hürdenlaufs betrachtet werden.

Mit anderen Worten empfiehlt es sich, an die Realität, die kommen wird, und an das Unternehmen, das kommen wird, eher als an die Gegenwart zu denken, indem weitblickende und angemessene Investitionen für die angestrebte Zukunft gemacht werden. So bleibt Ihre Wettbewerbsfähigkeit erhalten und Sie können aus Ihrer Erfahrung Kapital schlagen.

Die Lasertube-Anlagen sind in der Lage, sich mit dem Verwaltungssystem (ERP) zu verbinden und in Echtzeit Daten über ihren Betriebsstatus, über die Bedingungen der Unversehrtheit und der Wartung der Komponenten und der auf der Maschine montierten Vorrichtungen zu liefern.

Die Lasertube-Anlagen sind in der Lage, sich mit dem Verwaltungssystem (ERP) zu verbinden und in Echtzeit Daten über ihren Betriebsstatus, über die Bedingungen der Unversehrtheit und der Wartung der Komponenten und der auf der Maschine montierten Vorrichtungen zu liefern.

In dieser Richtung bewegt sich BLMGROUP seit langer Zeit: an der Front der Verbindungsfähigkeit und der vertikalen Integration der Laserrohrschneideanlagen, die sich mit dem Verwaltungssystem (ERP) verbinden und in Echtzeit Daten über ihren Betriebsstatus, über ihre Bedingungen der Unversehrtheit und der Wartung der Komponenten und der auf der Maschine montierten Vorrichtungen liefern.

Eine große Anzahl von Sensoren, die an den wichtigsten Punkten verteilt sind, hält die Effizienz des Handhabungs- und Schneidprozesses unter Kontrolle. CTA JTOFU#005 Gleichzeitig können bequem fernliegend die notwendigen Wartungseingriffe bewertet und geplant werden.

In der entgegengesetzten Richtung erhalten die Lasertube-Anlagen vom Verwaltungssystem des Unternehmens die Arbeitsaufträge mit den Mengen und dem auszuführenden Bearbeitungstyp an einem Material am Eingang (Stangen), das schon sowohl hinsichtlich der Menge (Anzahl der Stangen) als auch der Länge (jeder Stange) optimiert wurde, mit dem Ergebnis, so wenig Ausschuss wie möglich zu haben.

Eine solche Automatisierung wird durch die Fähigkeit der Anlagen vervollständigt, alle für den Produktionswechsel erforderlichen Vorrichtungen der Anlagen in übereinstimmenden Zeiten mit den vorhergehenden Simulationen neu zu konfigurieren, die in der Planungsphase der Fertigungslose ausgeführt wurden.

Mit einer solchen Kontrolle des Details stehen genaue Schätzungen der Zeiten und Kosten jedes einzelnen angefertigten Teils zur Verfügung, eine wertvolle Datenangabe für die Bewertung der Spielräume und der Nachhaltigkeit des Produktionsprozesses.

Die Lasertube-Anlagen sind in der Lage, sich mit dem Verwaltungssystem (ERP) zu verbinden und in Echtzeit Daten über ihren Betriebsstatus, über die Bedingungen der Unversehrtheit und der Wartung der Komponenten und der auf der Maschine montierten Vorrichtungen zu liefern.

Die Lasertube-Anlagen sind in der Lage, sich mit dem Verwaltungssystem (ERP) zu verbinden und in Echtzeit Daten über ihren Betriebsstatus, über die Bedingungen der Unversehrtheit und der Wartung der Komponenten und der auf der Maschine montierten Vorrichtungen zu liefern.

Auch hinsichtlich der einfachen Anwendung und der Ergonomie machen nochmals die zahlreichen Automatisierungen den Unterschied einer Lasertube aus, die es ermöglichen, die Technologie und die Schnittparameter zu verwalten, die automatisch aufgrund des Materials (Stahl, Edelstahl, Aluminium usw.) eingestellt wurden, welche unter vielen möglichen Kombinationen optimiert wurden, um die Angaben der Zeit und Qualität zu erfüllen, die in der Planungsphase der Fertigungslose definiert wurden, welche mit den Softwares der BLM GROUP simuliert wurden.

Die Automatisierungen einer Lasertube berücksichtigen die Qualität des Materials, seine Verformungen oder Ungenauigkeiten in den Abmessungen und den mehr oder weniger unversehrten Zustand der Oberfläche (Vorhandensein von Rost). Nochmals werden die Informationen von der Anlage gesammelt und dorthin übertragen, wo Bewertungen über die Qualität und Beschaffungsstrategie gemacht werden können.

Die Vorteile, die Veränderung zu erfassen

Wir sind in das Zeitalter der Prozessdigitalisierung eingetreten. Auch die Fertigungsunternehmen sind daher damit konfrontiert, die Umformung der Maschinen und Prozesse und sogar ihres Geschäftsmodells in Erwägung zu ziehen. Diese Umformung kann Angst in den traditionellen Industrien einflößen, und sie kann als Risiko wahrgenommen werden, aber sie ist zweifelsohne auch eine große Chance.

Die Veränderung betrifft Technologien, aber auch Personen und Betriebsprozesse. Automatisieren bedeutet immer mehr, Informationen und nicht Materialien zu bewegen.

Nicht nur elektromechanische Automatisierung, aber auch Rückverfolgbarkeit, Wiederholbarkeit, Überwachung der Leistungen.

Die Zeit, die die Personen damit verbringen, Aufgaben ohne Mehrwert zuende zu führen, reduzieren, und ihnen die Möglichkeit bieten, sich auf Produktions- oder Wartungsprobleme zu konzentrieren.

Das Know-how des Personals durch digitale Technologien aufwerten, indem der Übergang der Kompetenzen von denjenigen, die seit langem im Unternehmen sind, auf diejenigen, die eintreffen, vereinfacht wird. Diese sind einige der Vorteile, die erzielt werden können, wenn die Veränderung erfasst wird.

Die Entwicklung hält jedoch nicht an. Wir stehen im Bereich der Automatisierung und der Digitalisierung bereits an der Schwelle zu einem neuen großen Schritt. Der Schritt wird die künstliche Intelligenz (KI) als Instrument, die Effizienz weiterhin zu erhöhen und die Zeiten und Kosten zu reduzieren, stark miteinbeziehen.

Dank dieser nähert sich das, was die Experten „Automonic Computing“ nennen, d. h. die Fähigkeit vieler Prozesse, autonome Entscheidungen zu treffen, um die eingestellten Ziele auf bestem Wege zu erreichen.

Obwohl schon so viele praktische Anwendungen verfügbar sind, ist die künstliche Intelligenz noch nicht für jedermann. Viele italienische kleine und mittelgroße Unternehmen müssen den Übergang auf Industrie 4.0 noch vollenden, indem sie andere grundlegende Technologien implementieren, um konkurrenzfähig zu bleiben und den erforderlichen Produktivitätssprung zu machen.

Auch BLM GROUP arbeitet erfolgreich, um diese Umwandlung umzusetzen, indem es seine Kunden auf diesem Weg mit zukunftssicheren, in kontinuierlicher Entwicklung stehenden Lösungen begleitet.