Il modo in cui tubi e profili di tipo H, IPE e C vengono processati sta cambiando per rispondere alle nuove richieste del settore delle costruzioni. La tendenza di realizzare strutture avveniristiche dalla forma sempre più complessa ed esteticamente accattivante, unita a quella di costruire anche nel contesto residenziale in modo sostenibile e rapido, sta guidando il settore verso un uso sempre maggiore dell’acciaio nella realizzazione di complesse giunzioni fra travi e/o tubi che possano offrire da un lato migliore resistenza, dall’altro piacevolezza estetica.

Nasce così la richiesta di tecnologie in grado di produrre in fabbrica pezzi già pronti per l’assemblaggio e/o la saldatura in cantiere e garantire ai produttori alcuni vantaggi fondamentali:

1. Riduzione dei tempi di messa in opera

Si assiste oggi a una sempre maggiore pressione sui tempi di realizzazione di costruzioni pubbliche o private. I committenti hanno bisogno di avere l’opera quanto prima affinché essa possa essere utilizzata in tempi rapidi e poter generare profitto.

Di contro, la difficoltà di trovare operatori qualificati in grado di realizzare rapidamente lavorazioni come scantonature, cianfrinature, taglio, molature in modo preciso e in sicurezza, diventa un elemento di difficoltà che grava sul rispetto dei tempi di consegna.

Inoltre, anche per operatori specializzati, utilizzare il metodo tradizionale di preparazione dei pezzi comporta una limitata precisione e la necessità di aggiustaggi in loco, come anche una maggiore possibilità di errore e conseguente scarto del pezzo già realizzato. In questo contesto, infatti, l'operatore deve tracciare sulla trave la forma delle scantonature da realizzare e seguire il disegno con smerigliatrice, torcia al plasma o cannello ossiacetilenico, realizzando (sempre manualmente) le eventuali forature per bulloni o rivetti.

Preparazione di un tubo per la successiva saldatura in cantiere con sistema di taglio laser per tubi e profilati di grande dimensione LT14.

Preparazione di un tubo per la successiva saldatura in cantiere con sistema di taglio laser per tubi e profilati di grande dimensione LT14.

Oggi le moderne tecnologie consentono di eseguire tutte queste operazioni con una sola macchina: infatti, i sistemi di taglio laser tridimensionali per tubi e travi possono realizzare scantonature o cianfrinature con livelli di qualità, precisione e pulizia dei bordi di taglio tali da non richiedere alcuna successiva lavorazione.

Grazie a questa tecnologia i produttori possono portare in cantiere pezzi già pronti per il montaggio e/o la saldatura e ridurre considerevolmente i tempi di messa in opera.

Scopri i vantaggi di usare una Lasertube per il taglio di tubi e travi

2. Riduzione del tempo di attraversamento del materiale e relativo costo

Visto il costo elevato degli elementi comunemente utilizzati nelle strutture (travi di tipo IPE, HEA, HEB, C, tubi, ecc.) è vantaggioso ridurre quanto possibile il tempo di attraversamento del materiale.

In questo senso si ha un miglioramento di ogni fase del processo quali programmazione, manipolazione, lavorazione e assemblaggio, riducendo il tempo globale di realizzazione dell’opera e migliorando il margine di profitto.

3. Produttività ed efficienza

Anche il tipo di tecnologia di taglio utilizzata può fare la differenza e il laser ha rivoluzionato il processo produttivo per molti produttori, rendendo i loro processi molto più efficienti e performanti.

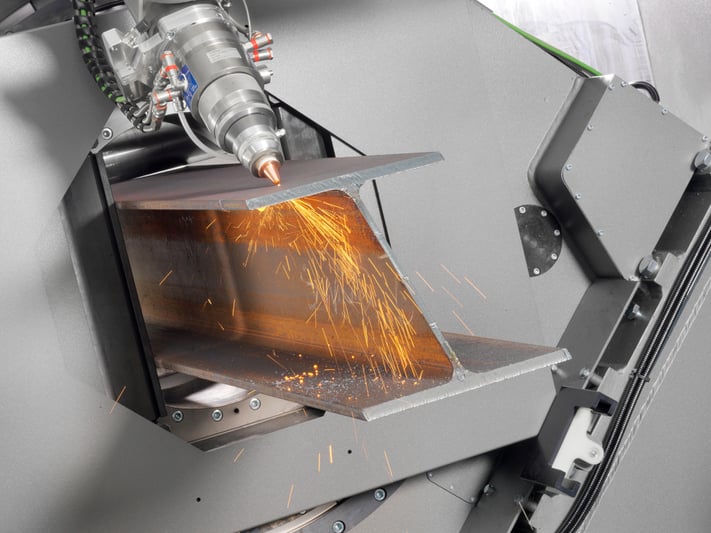

Giunzione fra tubi e trave HEA realizzata con sistema di taglio laser per tubi e profilati di grande dimensione LT24.

Giunzione fra tubi e trave HEA realizzata con sistema di taglio laser per tubi e profilati di grande dimensione LT24.

A differenza dei comuni sistemi di taglio plasma, il laser è una tecnologia più pulita, veloce ed efficiente. I bordi di taglio realizzati con il laser sono già liberi da bave e non richiedono pertanto operazioni successive. Inoltre, il laser produce una zona termicamente alterata generalmente inferiore rispetto al plasma, a tutto vantaggio della resistenza delle giunzioni.

Parallelamente, a differenza dei moderni centri di lavoro, il laser consente una flessibilità molto maggiore, vista l’assenza di utensili e attrezzature da cambiare e regolare. Permette anche di realizzare molte delle operazioni che altrimenti avrebbero richiesto utensili dedicati.

Differenze fra taglio laser e taglio plasma nella lavorazione del tubo.

4. Automatizzazione del processo produttivo

Con la tendenza di portare la preparazione dei componenti in acciaio all’interno della fabbrica, cresce anche il bisogno di poter contare su efficienti sistemi di movimentazione degli stessi in ingresso e uscita dalle macchine incaricate della loro lavorazione: una caratteristica fondamentale anche alla luce del peso importante che tubi e profilati per il settore delle costruzioni possono raggiungere.

Inoltre, la necessità di utilizzare componenti di vario tipo -- tubi di sezioni tonda o quadra/rettangolare piuttosto che profilati di forma C, HEA, HEB, IPE, piattine, ecc. -- spinge ad avere sistemi di carico e scarico universali, cioè in grado di gestire in modo flessibile e automatico le varie sezioni, senza dover effettuare regolazioni manuali o dover montare attrezzature di serraggio dedicate.

La possibilità di disporre di sistemi di questo tipo è un grande vantaggio per il processo produttivo, che risulta molto più veloce e flessibile.

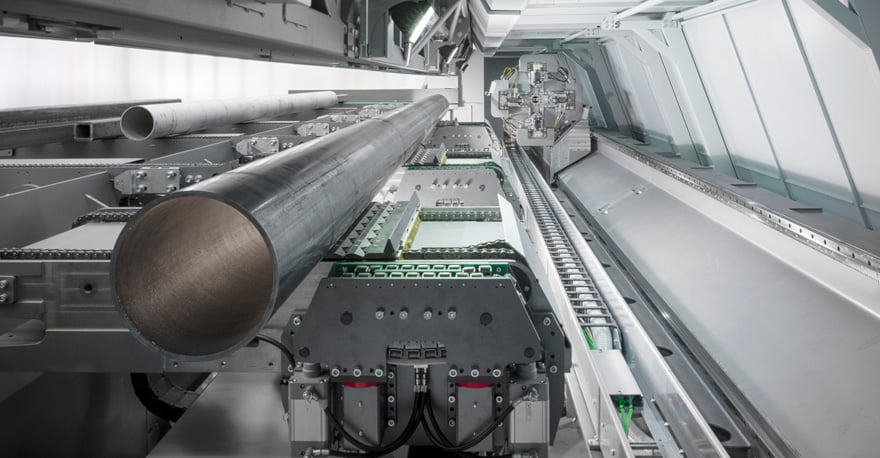

Carico tubi di varia sezione, su sistema Lasertube LT14 FIBER.

Carico tubi di varia sezione, su sistema Lasertube LT14 FIBER.

I moderni sistemi di carico degli impianti Lasertube per tubi e profili di grande dimensione consentono il carico di sezioni anche molto diverse, senza necessità di regolazioni manuali o attrezzature di settaggio dedicate.

Le barre possono essere caricate sul nastro di carico senza un accurato allineamento o particolari regolazioni: sarà la macchina a gestirle in modo opportuno.

5. Capacità di realizzazione di progetti innovativi

L’aumento della complessità delle giunzioni fra travi e tubi procede di pari passo con la diffusione dell’uso dell’acciaio in grandi strutture come aeroporti, ponti, stazioni, ecc. Di conseguenza, emerge una maggiore varietà di geometrie da realizzare sui singoli elementi.

Giunzione fra tubi e trave HEA realizzata con sistema di taglio laser per tubi e profilati di grande dimensione LT24.

Giunzione fra tubi e trave HEA realizzata con sistema di taglio laser per tubi e profilati di grande dimensione LT24.

Il metodo tradizionale di programmazione delle macchine convenzionalmente utilizzate per eseguire questo tipo di lavorazioni prevede l’utilizzo di Macro predefinite, che consentono di programmare in modo parametrico il taglio di una determinata geometria sul tubo, senza poterne cambiare la forma.

Questo metodo pone forti limiti nella varietà delle lavorazioni fattibili, in quanto per la realizzazione di una nuova geometria di taglio è necessaria una feature dedicata con tempi e costi maggiori.

Per evitare i limiti di questo metodo, al fine di poter avere la versatilità e la capacità di progettare in modo innovativo che il mercato oggi richiede, sono necessari strumenti software CAD/CAM che permettano ai costruttori di creare e modificare in completa libertà l'intera struttura.

In questo ambito Artube è ad oggi il software CAD/CAM più avanzato per la programmazione di questo tipo di lavorazioni e permette di programmare il taglio laser di tubi di grande diametro o sezione, consentendo l’importazione di file STEP, IGES, IFC e la modifica dei singoli componenti della struttura in modo rapido e intuitivo.

Artube è parte della software suite BLMelements, comprensiva anche di Protube, il software di gestione della produzione che consente l'integrazione con l'ERP aziendale in ottica Industry 4.0 ed è in grado di stabilire la completa tracciabilità dei pezzi a livello informatico.