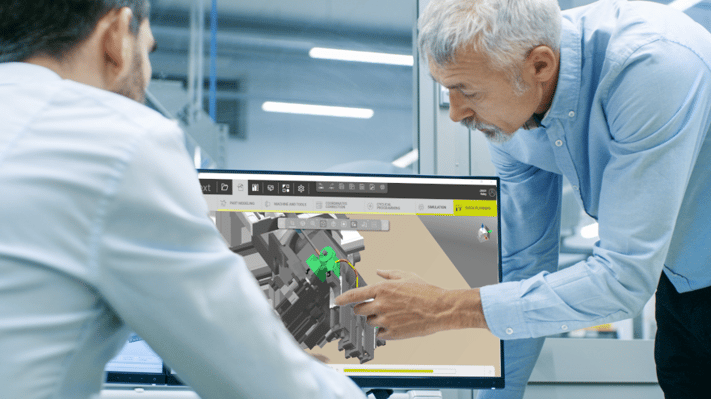

Seit ihrer Vorstellung im Jahr 2002 wurde die VGP3D-Software auf Basis der langjährigen Praxiserfahrung der BLM GROUP mit dem Rohr- und dem Drahtbiegen kontinuierlich um neue, Mehrwert schaffende Möglichkeiten erweitert. Nach 20 Jahren wartet die neue Programmier-Software für Rohr- und Drahtbiegemaschinen jetzt mit vollständig neuen Funktionen auf, die im Vergleich zu bisher einen Wendepunkt markieren. Hier sind einige von ihnen:

- Programmierung über Produktionsaufträge;

- Synchronisation der Maschinendaten mit der Arbeitsvorbereitung im technischen Büro;

- Definition unterschiedlicher Nutzerprofile;

- Bibliothek mit Teileprogrammen;

- Korrekturfunktion für gebogene Rohre.

Die schnelle technische Weiterentwicklung der Produktionstechnik im Rahmen der vierten industriellen Revolution gibt Unternehmen immer wieder neue Werkzeuge an die Hand, die ihre Prozesse effizienter machen und ihre Wettbewerbsfähigkeit erhöhen.

Angesichts des breiten Spektrums digitaler Lösungen ist es für Produktionsverantwortliche elementar wichtig geworden, die auf dem Markt angebotenen Möglichkeiten in der Tiefe zu verstehen, so dass sie den Wettbewerbsvorsprung ihrer Unternehmen aufrechterhalten und gleichzeitig die Budgets für Maschineninvestitionen optimal einsetzen können.

Die Welt des Rohrbiegens für die Industrie ist hier sicherlich keine Ausnahme. In den vergangenen Jahren wurden im Rahmen der Weiterentwicklung der Programmier-Software für Rohrbiegemaschinen viele neue Funktionen in diese integriert. Beispiele sind:

- 3D-Darstellungen der gebogenen Rohre;

- Simulation des Rohrbiegeprozesses;

- Berechnung und Kompensation der Rückfederungen und Dehnungen der Rohre im Biegeprozess.

Die Programmier-Software VGP3D der BLM GROUP für Rohrbiegemaschinen ist hier seit je her ein Maßstab. Seit ihrer Vorstellung in 2002 wurde VGP3D Jahr für Jahr um neue, spezielle Funktionen erweitert, die jeden Schritt des Biegeprozesses optimieren.

Jetzt, nach 20 Jahren, bringt die BLM GROUP mit VGPNext eine neue Software auf den Markt, die auf der einen Seite die Programmierung des Rohrbiegens noch zuverlässiger und einfacher macht und auf der anderen Seite mit neuen Funktionen für die Digitalisierung des Produktionsprozesses aufwartet.

Dieser Artikel stellt einige der neuen Funktionen vor, wobei der Schwerpunkt darauf liegt, wie diese im Rohrbiegeprozess einen Unterschied machen können.

DHier finden Sie weitere Informationen zu VGPNextt

Programmierung über Produktionsaufträge.

Hier finden Sie weitere Informationen zu VGPNext?

Um die Effizienz in der Produktion zu erhöhen und das Fehlerrisiko zu verringern.

Schauen wir uns einen typischen Produktionsprozess an: Bei neuen Aufträgen bereiten die Programmierer im technischen Büro die Programme für das Rohrbiegen vor und speichern sie im Netzwerk in Austauschordnern, auf die die Maschinenbediener Zugriff haben.

Anschließend geben die Programmierer wahlweise über externe Management-Systeme, per E-Mail oder per Telefon die Stückzahlen durch, die mit den Teileprogrammen jeweils produziert werden sollen.

Dank der bei VGPNext möglichen Programmierung der Rohrbiegemaschinen über die Produktionsaufträge brauchen die Bediener an ihren Maschinen lediglich die Aufträge aufzurufen und die Produktion zu starten.

Dank der bei VGPNext möglichen Programmierung der Rohrbiegemaschinen über die Produktionsaufträge brauchen die Bediener an ihren Maschinen lediglich die Aufträge aufzurufen und die Produktion zu starten.

In diesem Arbeitsschritt kann es vorkommen, dass die Programmierer die Informationen zu spät senden oder die Bediener nicht verfügbar sind – zum Beispiel, weil sie in andere Schichten versetzt wurden und ihre Stellvertreter nichts von den Aufträgen wissen. Oder die Bediener erhalten zwar beizeiten die Informationen, geben aber falsche Teilenummern in die Maschine ein. Es gibt viele Ursachen für Fehler und Ineffizienzen, die mit VGPNext vermieden werden können, weil die Produktion über die Aufträge geplant und vorbereitet wird.

Mit VGPNext erstellen die Programmierer nicht nur die Teileprogramme. Vielmehr bestimmen sie für die Biegemaschinen auch die Reihenfolge der gesamten Aufträge. Und sie legen für jedes Teileprogramm die Zahl der herzustellenden Teile fest.

Die Bediener brauchen dann nur noch die Aufträge aufzurufen und die Produktion mit der Rohrbiegemaschine zu starten.

Um die Flexibilität in der Produktion zu erhöhen.

Die Planung und Vorbereitung der Produktion mit Rohrbiegemaschinen über die Aufträge bietet nicht nur bei großen Serien einen Vorteil. Vielmehr vereinfacht sie die Arbeit und erhöht in der Produktion kleiner Serien die Flexibilität.

Nehmen wir als Beispiel eine Anfrage für die Herstellung einer Reihe von Bürostühlen. Jeder Stuhl besteht aus zwei Armlehnen, einer Sitzfläche und einer Rückenlehne.

Der Programmierer kann entscheiden, ob diese vier Komponenten jeweils einzeln nacheinander produziert und der Vorgang wiederholt werden soll, bis alle Stühle fertig sind. Oder ob zunächst alle Armlehnen, anschließend alle Sitze und zuletzt alle Rückenlehnen hergestellt werden sollen. Dabei kann er die Strategie wählen, die den Biegeprozess und die anschließende Montage der Rohre am besten koordiniert.

Egal, ob große oder kleine Serien – mit VGPNext können Sie das Biegen von Teilen aus Rohren über Ihre Produktionssaufträge unter allen Bedingungen besser planen und vorbereiten.

Egal, ob große oder kleine Serien – mit VGPNext können Sie das Biegen von Teilen aus Rohren über Ihre Produktionssaufträge unter allen Bedingungen besser planen und vorbereiten.

Egal, ob große oder kleine Serien – mit VGPNext können Sie das Biegen von Teilen aus Rohren über Ihre Produktionsaufträge unter allen Bedingungen am besten planen und vorbereiten.

Häufig werden verschiedene Teile mit ein- und denselben Werkzeugen produziert. Hier bietet die Planung und Vorbereitung der Produktion über die Aufträge noch größere Vorteile – müssen sich die Maschinenbediener doch nicht mehr um den Wechsel der Werkzeuge für das Rohrbiegen kümmern. Sie brauchen die Maschine lediglich noch mit den zu biegenden Rohren zu beladen.

Synchronisation der Maschinendaten mit der Arbeitsvorbereitung im technischen Büro

Warum ist es wichtig, die Maschinen mit der Arbeitsvorbereitung

koordinieren zu können?

Um die Effizienz in der Produktion zu erhöhen und Ausschuss zu vermeiden

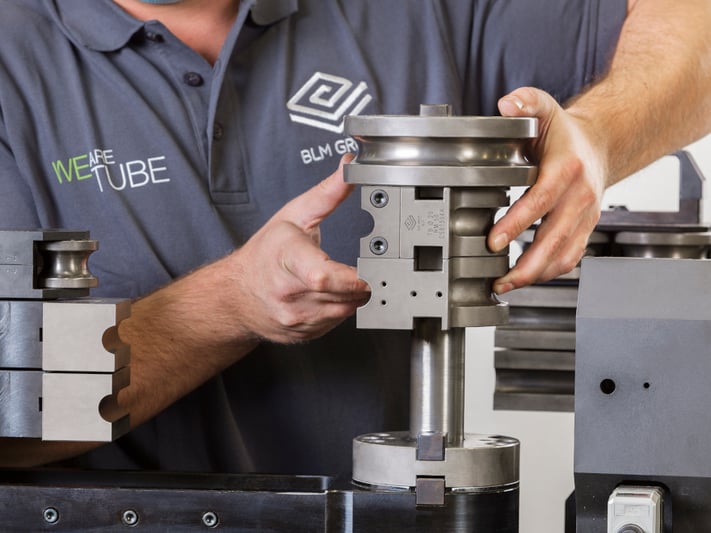

Wir erkennen die Vorteile der Synchronisierung der Einstell-Parameter der Rohrbiegemaschine mit der Arbeitsvorbereitung im technischen Büro in vollem Umfang, wenn wir berücksichtigen, dass die Einstellungen an den Rohrbiegemaschinen zum Beispiel nach Werkzeugwechseln geändert werden müssen.

Geben die Maschinenführer die Informationen, wie die Einstelldaten zu verändern sind, nicht in das technische Büro weiter, werden die Programmierer weiterhin mit den bisherigen – nicht mehr aktuellen – Einstellungen arbeiten. Nun liegt es an den Bedienern, die Einstelldaten der Maschinen anzupassen.

Nach Werkzeugwechseln müssen die Einstell-Parameter von Rohrbiegemaschinen in aller Regel angepasst werden. Die Programmierer in der Arbeitsvorbereitung im technischen Büro müssen diese Parameter kennen.

Nach Werkzeugwechseln müssen die Einstell-Parameter von Rohrbiegemaschinen in aller Regel angepasst werden. Die Programmierer in der Arbeitsvorbereitung im technischen Büro müssen diese Parameter kennen.

Das alles erfordert unnötigen Zeitaufwand. Werden jedoch beim Erstellen der Produktionsprogramme stets die aktuell erforderlichen Einstell-Parameter berücksichtigt, brauchen die Bediener diese an den Maschinen nicht mehr zu überprüfen und hier auch keine Werkzeuge mehr einzurichten.

VGPNext synchronisiert die Einstell-Parameter der Rohrbiegemaschinen mit der Arbeitsvorbereitung im technischen Büro und bietet damit die Sicherheit, dass die Produktionsprogramme hier auf Basis des aktuellen Status der Rohrbiegemaschinen (unter anderem Einrichtung der Biegewerkzeuge und Kompensationstabellen) erstellt werden. Folglich müssen die Bediener die Programme nicht mehr prüfen, was nicht nur eine Zeitersparnis mit sich bringt, sondern auch Ausschuss sowie Fehler vermeidet und ihre Arbeit vereinfacht.

Um die Zahl der Ausschussteile zu verringern

Im Rohrbiegeprozess kann unbeabsichtigt Ausschuss entstehen. Gründe dafür können Unerfahrenheit, Müdigkeit oder Unaufmerksamkeit der Maschinenbediener sein.

Ist der Produktionsfortschritt lediglich unmittelbar an den Maschinen einsehbar, müssen die Bediener die produzierten Ausschussmengen detailliert melden. Andernfalls bleiben sie den Produktionsverantwortlichen unbekannt.

Zu den neuen Funktionen von VGPNext zählt die Möglichkeit, die Maschinendaten mit denen der Arbeitsvorbereitung im technischen Büro zu synchronisieren.

Haben die Produktionsverantwortlichen einen vollständigen Überblick über den Status der Tagesproduktion, der sich aus der Zahl der von den Maschinen ausgeführten Prozesse und des produzierten Ausschusses ergibt, können sie entsprechend handeln und korrigierend eingreifen.

Um die Effizienz der Maschinenbediener zu erhöhen

VGPNext wartet mit einer übersichtlichen und leicht bedienbaren Benutzerschnittstelle auf, über die die Maschinenführer den Produktionsfortschritt überwachen können. Auf ihr wird angezeigt, wie viele Rohre bereits gebogen wurden, wie viele noch hergestellt werden müssen und welche Serien gerade produziert werden.

So können die Maschinenbediener den Rohrbiegeprozess leicht überwachen, die Maschinen rechtzeitig be- und entladen oder sich auf die Produktionswechsel vorbereiten.

Definition unterschiedlicher Nutzerprofile

Warum sollte man den Bedienern, die mit den Maschinen arbeiten, unterschiedliche Zugangsrechte zuweisen?

Um Probleme zu vermeiden und die Arbeit der Maschinenbediener zu vereinfachen

Das Einrichten von Nutzerprofilen für Rohrbiegemaschinen bietet Produktionsbetrieben – wie auch in vielen anderen Prozessen – drei wichtige Vorteile:

- Sie wissen genau, wer was gemacht hat, können die Ursachen von Fehlern erkennen und Maßnahmen für die Zukunft ergreifen;

- Sie können in der Software auf Basis der Kenntnisse der einzelnen Bediener individuelle Rechte vergeben und so die Produktionsprogramme und die Maschineneinstellungen vor Fehlern weniger erfahrener Bediener schützen;

- Sie können die Arbeit weniger erfahrener Bediener erleichtern, indem diese sicherer mit den Funktionen arbeiten können, für die sie qualifiziert sind.

Für die Produktionsleitung ist die Möglichkeit des Erstellens von Nutzerprofilen eine wertvolle Unterstützung. Denn sie erleichtert ihnen die Planung des Personaleinsatzes anhand der Qualifikation der einzelnen Maschinenbediener. Gleichzeitig lassen sich mit ihr die Aufgaben an den verschiedenen Arbeitsplätzen verständlicher beschreiben, was wiederum die Effizienz an diesen erhöht.

Die Möglichkeit des Erstellens von Nutzerprofilen in VGPNext ist nicht die einzige Funktion, dank der die Maschinenbediener ihr Bestes geben können. Zu den genannten Vorteilen kommt noch die – dank eindeutiger und intuitiv verständlicher grafischer Darstellungen – leichte Bedienbarkeit hinzu. Gleiches gilt für den geführten Programmier-Prozess, der die Nutzer in wenigen Schritten von den 3D-Modellen der zu biegenden Rohre zu den Teileprogrammen bringt, die an die Maschinen geschickt werden.

Das Einrichten von Nutzerprofilen in Programmier-Software für Biegemaschinen bietet viele Vorteile.

Das Einrichten von Nutzerprofilen in Programmier-Software für Biegemaschinen bietet viele Vorteile.

Bibliothek mit Teileprogrammen

Warum ist es nützlich, Teileprogramme in einer Datenbank zu speichern?

To simplify the work and search for programs

Im Normalfall speichern diejenigen, die Teileprogramme erstellen, diese in Netzwerkordnern, auf die die Bediener an den Maschinen Zugriff haben. Das ist in vielen Unternehmen eine gängige Vorgehensweise.

Da die Zahl der Programme in den Netzwerkordnern im Laufe der Zeit jedoch stetig steigt, müssen die Dateien sorgfältig in Unterordnern, anhand von Bezeichnungen oder generell nach vorgegebenen Regeln für ihre Benennung archiviert werden.

Diese Form der Archivierung ist offensichtlich nicht effizient. Zum Beispiel ist es sehr wahrscheinlich, dass verschiedene Maschinenbediener beim Archivieren unterschiedlichen Regeln folgen oder gleiche Dateien in mehr als einem Ordner gespeichert werden.

Je mehr Teileprogramme im Laufe der Zeit erstellt werden, desto schwieriger und zeitaufwändiger gestaltet sich schließlich die Suche nach ihnen.

Das Arbeiten mit einer integrierten Datenbank, in der alle Biegeprogramme gespeichert und verwaltet werden, löst dieses Problem. Diese Erkenntnis ist der Ursprung der Bibliothek von VGPNext für Teileprogramme.

Die große Zahl der Suchfilter und Vorschaubilder der Rohrkomponenten vereinfacht die Suche nach Programmen. Anhand der Bilder können die Maschinenbediener die gesuchten Teile auf einen Blick identifizieren.

Die Bibliothek mit den Teileprogrammen für gebogene Rohre dient als zentrale Datenbank, die auf einem Server gespeichert werden kann und auf die gleichzeitig mehrere Nutzer zugreifen können.

Diese neue Möglichkeit für die Verwaltung der CAM-Programme für Rohrbiegemaschinen bietet zahlreiche Vorteile:

- Sie erleichtert die Suche und den Zugriff auf die benötigten Produktionsprogramme;

- Aus bereits vorhandenen Programmen lassen sich neue Programme generieren;

- Sie verbessert generell die Effizienz des Produktionsprozesses;

- Sie bietet den Überblick über verschiedene Versionen von Teileprogrammen;

- Sie stellt sicher, dass keine Programme mehr verloren gehen können.

Dank dieser Art datenbankgestützter Programmierung ermöglicht VGPNext eine zentrale Verwaltung nicht nur der Teileprogramme für Rohrbiegemaschinen, sondern auch der Korrektur der Dehnungen und Rückfederungen, die bei verschiedenen Rohrbiegemaschinen vorgenommen werden müssen.

Kurz: Verändern die Nutzer die Arbeitsparameter von Maschinen, schlägt VGPNext den Bedienern vor, diese Änderungen mit allen Teileprogrammen zu synchronisieren, die für diese Biegemaschine generiert wurden.

Korrekturfunktion für gebogene Rohre

Warum erleichtert VGPNext die Korrektur optischer Fehler?

Weil die Software empfiehlt, welche Parameter zu ändern sind, um Unvollkommenheiten auszugleichen

Es kann vorkommen, dass gebogene Teile Dellen, Falten oder andere Defekte aufweisen, so dass die Teile für bestimmte Anwendungen nicht brauchbar sind.

Rohr aus Edelstahl mit 52 mm Durchmesser und 1,5 mm Wandstärke, das mit 42 mm Durchschnittsradius gebogen wurde. Links ist der erste Biegeversuch zu sehen. Rechts das fehlerfreie Rohr – produziert mit den von VGPNext empfohlenen Parametern

Rohr aus Edelstahl mit 52 mm Durchmesser und 1,5 mm Wandstärke, das mit 42 mm Durchschnittsradius gebogen wurde. Links ist der erste Biegeversuch zu sehen. Rechts das fehlerfreie Rohr – produziert mit den von VGPNext empfohlenen Parametern

.

IIn diesen Fällen würde es viel kostbare Zeit in Anspruch nehmen, wollte man diese Fehler korrigieren, indem man die Teile vollständig neu programmiert. Zudem wäre für gezielte Korrekturen das Know-how erfahrener Bediener erforderlich.

Aus diesem Grund ist VGPNext mit einer Schnittstelle für Fehlerkorrekturen ausgestattet. Die Maschinenbediener können hier die Unvollkommenheiten auswählen, die sie bei den Teilen erkannt haben. Anschließend schlägt die Software vor, welche Korrekturen vorgenommen werden sollten und stellen die am besten geeigneten Parameter ein.

Wollen erfahrene Maschinenbediener zusätzlich individuelle Korrekturen vornehmen, können sie das tun, indem sie den Fehlerkatalog um „individuelle Fehler“ einschließlich der zugehörigen Korrekturparameter ergänzen.