La precisione e le caratteristiche tecnologiche del taglio laser stanno aprendo nuove prospettive nella produzione delle giunzioni saldate in ambito strutturale e consentono la rapida realizzazione di collegamenti dalla geometria anche particolarmente complessa, con performance decisamente migliori rispetto al passato.

Nella trasformazione di travi e tubi in prodotti complessi come telai o strutture, i costruttori si confrontano ogni giorno con una grande varietà di esigenze sia tecnologiche che normative.

Considerando tubi o travi di grande diametro le lavorazioni possibili si dividono principalmente in:

- lavorazioni di estremità dove generalmente è necessario realizzare: taglio a misura, scantonature per l’inserimento in giunti o incastri di vario tipo, come anche cianfrini o dentini che possano facilitare le successive operazioni di assemblaggio e saldatura;

- lavorazioni lungo la parte centrale dove generalmente è necessario realizzare: tagli di alleggerimento, scantonature per passaggio tubi, geometrie di vario tipo per l’intersezione con altre travi, tubi o elementi terzi.

Nel settore edilizio questo tipo di lavorazioni trovano importante testimonianza nella creazione di giunti: elementi di collegamento fra travi e tubi che rappresentano un settore di studio fondamentale e in continuo sviluppo per le costruzioni in acciaio.

Giunto realizzato con trave HE e tubi, tagliati con LT24: sistema di taglio laser per tubi e profilati di grossa dimensione di produzione BLM GROUP.

Giunto realizzato con trave HE e tubi, tagliati con LT24: sistema di taglio laser per tubi e profilati di grossa dimensione di produzione BLM GROUP.

I principali vantaggi del laser in questo contesto sono:

Risparmio di materiale e semplicità di assemblaggio

La precisione e la versatilità offerta dal taglio laser permettono di realizzare le più svariate soluzioni di incastro fra tubi e profilati, atte non solo a migliorare la resistenza meccanica ma anche a ridurre la complessità e il tempo di assemblaggio.

Giunto realizzato con sistema di taglio laser per tubi e profilati di grossa dimensione LT24 di BLM GROUP.

Giunto realizzato con sistema di taglio laser per tubi e profilati di grossa dimensione LT24 di BLM GROUP.

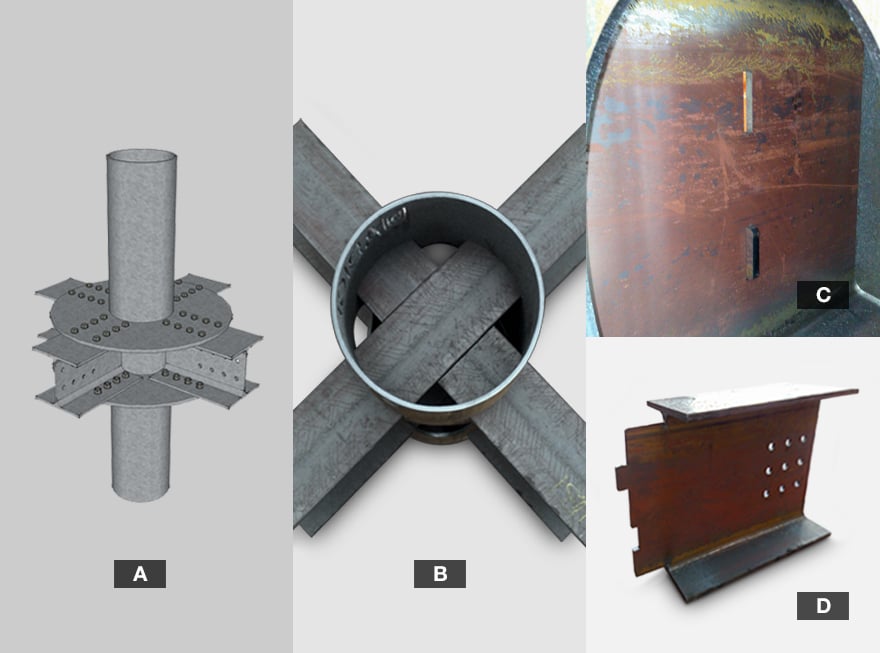

Il giunto nella foto in alto è una testimonianza concreta di quanto detto. Realizzato senza l’impiego di bulloni o rivetti, né di altri elementi di collegamento, ha consentito un risparmio del 63% in termini di peso del materiale e del 62% in termini di costo di produzione.

Nella foto in basso è possibile invece vedere lo stesso tipo di giunto ma realizzato tramite l’impiego di piastre e bulloni (immagine a) e i singoli elementi costruttivi del giunto realizzato tramite il sistema di taglio laser LT24 (immagini: b, c, d).

Disegno del giunto realizzato con l’impiego di bulloni e piastre (a), vista dall'alto del giunto realizzato con impianto di taglio laser per tubi e profilati di grande dimensione LT24 (b), lavorazione eseguita sulla trave IPE che attraversa il giunto (c), lavorazione di estremità sulle altre due travi IPE (d).

Disegno del giunto realizzato con l’impiego di bulloni e piastre (a), vista dall'alto del giunto realizzato con impianto di taglio laser per tubi e profilati di grande dimensione LT24 (b), lavorazione eseguita sulla trave IPE che attraversa il giunto (c), lavorazione di estremità sulle altre due travi IPE (d).

Precisione e qualità

L’uso di un sistema di taglio laser 3D permette di eseguire le lavorazioni richieste con una precisione maggiore rispetto a tecnologie come plasma e ossitaglio e produce bordi di taglio lisci, liberi da bave e con una zona termicamente alterata* estremamente ridotta.

Questo evita successive operazioni di smerigliatura del pezzo e fa sì che i vari componenti della struttura siano già pronti per il montaggio e l’eventuale saldatura, risparmiando tempo e energia.

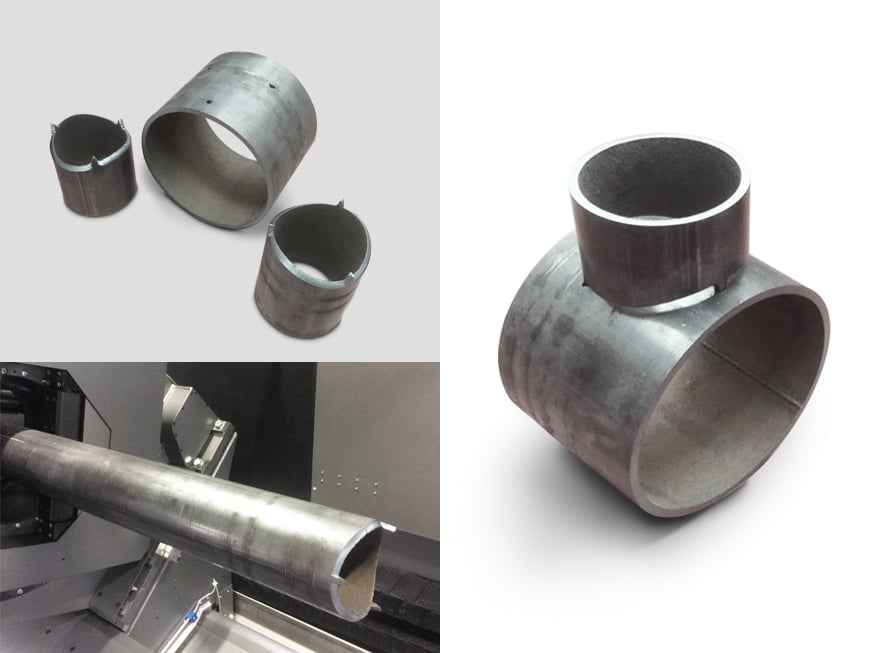

Preparazione di un elemento tubolare per la realizzazione di un giunto saldato su impianto di taglio laser LT24 BLM GROUP.

Preparazione di un elemento tubolare per la realizzazione di un giunto saldato su impianto di taglio laser LT24 BLM GROUP.

La riduzione della zona termicamente alterata porta a una riduzione della parte di materiale le cui caratteristiche chimiche o meccaniche possono aver subito una trasformazione a causa della variazione di temperatura.

Oltre a questo, i sistemi di taglio laser più avanzati, dispongono anche di funzionalità in grado di ottimizzare i parametri di taglio in modo automatico, per garantire produttività, robustezza del processo e la migliore qualità di taglio a prescindere dall'esperienza dell’operatore.

Scopri di più su questo tipo di impianti

|

*Zona termicamente alterata La zona termicamente alterata (Heat Affected Zone) è la parte di acciaio le cui caratteristiche chimiche e meccaniche vengono modificate a causa dell’intenso calore generato nei processi di taglio termico (processi che sfruttano la fusione o sublimazione locale del materiale per il taglio del metallo). Negli acciai, questo rapido cambio della temperatura può generare una tempra localizzata che rende il materiale più duro e al contempo più fragile, inoltre può provocare delle modifiche a livello chimico causando fenomeni di ossidazione e/o nitrurazione. Il vantaggio del laser Il laser, a differenza di plasma e ossitaglio, per le sue caratteristiche tecnologiche e per il fatto che concentra tutta l’energia del fascio in una porzione di superficie estremamente piccola, riduce in modo considerevole l'estensione della zona termicamente alterata. |

Realizzazione in un solo processo di pezzi già pronti per la saldatura

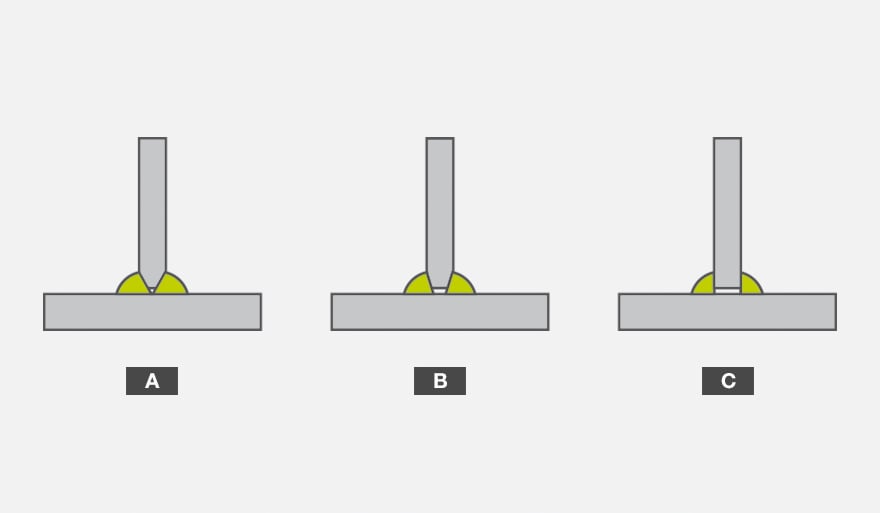

La saldatura ad arco con elettrodo rivestito è oggi l’unico tipo di saldatura utilizzato in cantiere e si caratterizza secondo il grado di penetrazione del materiale di apporto in tre tipologie:

- saldatura a completa penetrazione;

- saldatura a parziale penetrazione;

- saldatura a cordone d’angolo.

Ci sono però tecnologie di saldatura innovative, come la saldatura laser robotizzata, che consentono di realizzare componenti anche per il settore strutturale, garantendo lavorazioni ripetibili e di elevata qualità. Un esempio è il sistema di saldatura laser robotizzato LW-S, una cella di saldatura compatta e altamente configurabile, perfetta per saldare giunti e componenti di vario tipo per la carpenteria leggera e il settore strutturale, pronti per l'uso in cantiere.

Saldatura a completa penetrazione (a), saldatura a parziale penetrazione (b), saldatura a cordone d'angolo (c).

Saldatura a completa penetrazione (a), saldatura a parziale penetrazione (b), saldatura a cordone d'angolo (c).

Sebbene la saldatura a completa penetrazione sia la più performante, poiché non interrompe in nessun punto la continuità del materiale, se realizzata con sistemi di produzione tradizionale è anche la più costosa, in quanto richiede operatori esperti che realizzino manualmente un’accurata preparazione dei lembi da saldare, la cui geometria secondo le norme stabilite deve rispettare determinati parametri geometrici quali: l’angolo e la profondità di smusso, la grandezza della spalla e la distanza reciproca fra i lembi di saldatura.

In questo contesto, l’uso di un sistema di taglio laser 3D è particolarmente vantaggioso, poiché i pezzi sono realizzati in un solo processo di taglio laser, già pronti per la saldatura.

Infatti, un impianto di taglio laser 3D per tubi o profilati di grande dimensione, non solo consente di realizzare cianfrini di diversa inclinazione ma anche di inclinazione variabile lungo tutto il bordo di taglio. Questo permette di mantenere l’angolo di smusso entro i parametri fissati dalla norma anche nella saldatura fra tubi o fra tubi e/o profilati non ortogonali fra di loro.

Inoltre, la varietà di forme geometriche realizzabili con sistemi di taglio laser 3D per tubi e profilati di grandi dimensioni, permette di realizzare dentini che da un lato possono rafforzare il giunto, dall'altro semplificano il processo di saldatura perché mantengono la distanza fra i lembi da unire.

Il taglio laser 3D permette di realizzare cianfrini con la giusta inclinazione per ottimizzare la penetrazione del materiale di apporto in fase di saldatura, come anche dentini per mantenere il posizionamento dei pezzi e la distanza fra i lembi.

Il taglio laser 3D permette di realizzare cianfrini con la giusta inclinazione per ottimizzare la penetrazione del materiale di apporto in fase di saldatura, come anche dentini per mantenere il posizionamento dei pezzi e la distanza fra i lembi.

Alcuni di questi impianti dispongono di avanzati strumenti software CAD/CAM che mettono a disposizione dell’utente librerie complete di dentini e incastri e tutta una serie di funzionalità in grado di velocizzare la realizzazione di qualsiasi progetto.

Ecco che grazie ad un impianto di taglio laser 3D, le successive fasi di montaggio sono più semplici e permettono anche a operatori di minor esperienza di saldare nelle migliori condizioni.

Grazie ai molti vantaggi offerti, gli impianti di taglio laser 3D per tubi e profili di grandi dimensioni possono trovare applicazione non solo nel settore strutturale, ma anche nella produzione di veicoli agricoli o industriali, nel settore navale, oil & gas, nella costruzione di piattaforme petrolifere o di impianti di produzione energetica.

Si tratta di una grande varietà di applicazioni dove questo tipo di impianto apporta nuovi standard di qualità, flessibilità e produttività.

Riferimenti utili:

Fondazione Promozione Acciaio: Quaderni di progettazione strutturale